Für individuelle Anfertigungen in der Produktentwicklung

Den 3D-Drucker neu gedacht

Neue Produkte zu entwickeln, braucht Zeit: Prototypen müssen zunächst entwickelt, getestet und verbessert werden. Dann muss das fertige Produkt noch hergestellt werden. Viele Produktionsschritte sind bereits teilweise oder komplett automatisiert. IBL Hydronic nutzt den 3D-Drucker in der Fertigung von Steuerungssystemen für mobile Arbeitsmaschinen. So findet der Hersteller die bestmöglichen Lösungen für die Kundenanforderungen.

Der Markt und die Ansprüche an ein Produkt verändern sich rasant. Konstrukteure und Entwickler:innen müssen in der Lage sein sich diesem rasanten Tempo anzupassen. Zudem geht der Trend immer mehr in Richtung Flexibilität und Individualisierung. In Branchen mit hohem Konkurrenzdruck kann die Markteinführungszeit über den Erfolg eines Produkts entscheiden. Daher ist die Entwicklungszeit von Prototypen und Endverbrauchsteilen maßgeblich. Die Werkzeugausstattung beeinflusst die Durchlaufzeit dabei enorm. Modernes Werkzeug kann viel Zeit und Geld einsparen.

Der 3D-Druck vereinfacht die Produktentwicklung bedeutend und eignet sich sehr gut für die Serienproduktion. Er wird bereits in vielen Branchen eingesetzt, um bestimmte Produkte kostengünstig, inhouse skalierbar und on demand herstellen zu können. Mit einem 3D-Drucker müssen Modelle und Bauteile nicht mehr bestellt, sondern können direkt vor Ort in wenigen Stunden oder gar Minuten gedruckt werden. Mehrere zusammengeschlossene Drucker können dabei eine Produktionsstraße bilden – der digitale Workflow hat das Potenzial die Fertigung zu verändern und für eine schnellere Markteinführung, eine höhere Flexibilität und mehr Individualisierung sorgen.

Die Funktionsweise des 3D-Druckers

Die schnelle Fluktuation bei der Nachfrage nach verschiedenen Produktversionen kann sehr herausfordernd für ein Unternehmen sein. Häufig wurde bereits in teure Werkzeuge investiert, die jedoch für die neuen Anforderungen unpassend sind. Mit dem herkömmlichen Fertigungsprinzip wird die Produktanpassung also häufig langsam und teuer.

Durch den Einsatz eines 3D-Druckers können die Prototypen und Endverbrauchsteile meistens direkt gedruckt werden, sodass auf die traditionellen Werkzeuge verzichtet werden kann. Werden doch noch Werkzeuge benötigt, lassen sich diese mit dem 3D-Druck ebenfalls günstig herstellen. Konstrukteur:innen und Entwickler:innen können so Formen problemlos anpassen und Designs von funktionsfähigen Endverbrauchsteilen iterieren. Ein SLS-3D-Drucker eignet sich dabei in der Fertigung von ständig anzupassenden Bauteilen und kleineren bis größeren Serien besonders.

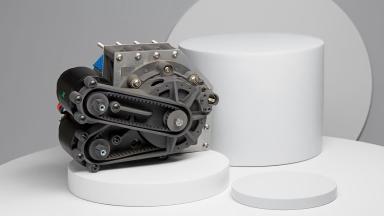

Das SLS-3D-Druckverfahren ist ein additives Fertigungsverfahren. Mit einem Laser als Energiequelle wird punktuell ein pulverisiertes Kunststoffmaterial geschmolzen. So entsteht Schicht für Schicht ein 3D-gedrucktes Bauteil. Selektives Lasersintern gehört zum Bereich des Laserschmelzens und ist eine der fortschrittlichsten und verlässlichsten 3D-Druck Technologien im Bereich der additiven Fertigung mit Kunststoffen. Mit CAD-Daten als Vorgabe, schmilzt der Laser das Kunststoffmaterial exakt an den vordefinierten Punkten im SLS-3D-Drucker. Nach dem Schmelzvorgang senkt sich die Bauplattform, und eine neue Pulverschicht wird hinzugefügt. Dieser Prozess wiederholt sich so lange, bis das Bauteil Schicht für Schicht fertiggestellt ist.

In einem CAD-Programm designt, können hier einfach und flexibel Veränderungen gemacht werden. Diese digitalen Modelle helfen bei der präzisen Druckplanung. Die CAD-Daten können nach einer Umwandlung in die Druckdatei direkt an den 3D-Drucker weitergeleitet werden. Der 3D-Drucker stellt das Produkt dann direkt vor Ort her. Fertigungsmethoden wie CNC-Fräsen, Drehen oder allgemeine Spanbearbeitung fallen weg. So können Unternehmen schnell und kostengünstig auf Kundenwünsche und Neuerungen auf dem Markt reagieren.

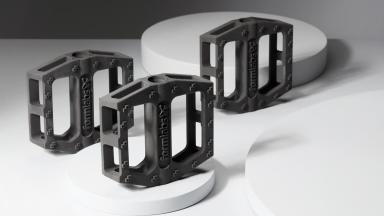

In dem SLS-3D-Drucker wird ein Nylon-Pulver verarbeitet. Dieses ist sehr stabil, beständig und produktionsfertig. Durch den Einsatz von 3D-Druckern können die Prototypen und Endverbrauchsteile also direkt gedruckt und weiterverarbeitet werden. Das verkürzt auch die Markteinführungszeit. Mit dem 3D-Druck neben Prototypen und Endverbrauchsteilen lassen sich ebenfalls günstige und maßgefertigte Werkzeuge herstellen.

Drucklösungen für mobile Arbeitsmaschinen

Hersteller stoßen mit den herkömmlichen Produktionsverfahren häufig an gestalterische und konstruktive Grenzen. Dank der Drucktechnologie mit dem Nylonpulver können komplexe Aufträge realisiert werden. Steuerblöcke bis hin zu Gerätesteuerungen inklusive fortgeschrittener Bedienungsoberfläche können mit Hilfe dieses 3D-Druckerverfahrens realisiert werden.

Die Bedienung des 3D-Druckers ist einfach, daher können ihn viele Mitarbeiter:innen bedienen. Das beschleunigt die Anpassung von Steuergeräten enorm. Das Unternehmen IBL Hydronic aus Lengenfeld, Sachsen nutzt die additive Fertigung für Steuerungssysteme für mobile Arbeitsmaschinen wie Baufahrzeuge, Agrar- und Forstmaschinen und Kommunalfahrzeuge. Bei Kunden aus diesen Bereichen kommen selten Standardbauteile zum Einsatz. Die meist spezifischen Anfragen kann IBL Hydronic jetzt mit dem 3D-Drucker individuell konzipieren und umsetzen.

In nur einem Monat hat IBL Hydronic eine individuell auf die Maschinen abgestimmte Bedienkonsole entwickelt und seinem Kunden vorgestellt. Bei diesem Projekt war es eine besondere Herausforderung den Gehäuseteilen eine besondere Textuierung – eine Lederoptik – zu geben. Die Teile wurden mit der SLS 3D-Drucktechnologie gedruckt, zusammengesetzt und mit einem Lederpolster als Armauflage versehen. Einige Teile haben anschließend mittels Färbebad eine spezielle Farbkennung bekommen.

Viele Unternehmen haben Schwierigkeiten, ihren Kunden eine größere Individualisierung zu bieten. Schnelle Fluktuation bei der Nachfrage nach verschiedenen Produkten kann zusätzlich sehr problematisch für Unternehmen sein, die bereits in Spezialwerkzeuge investiert haben. Das macht Produktumstellungen langsam und teuer. Der 3D-Drucker hilft Konstrukteuren und Entwickler:innen dabei flexibel in der Produktentwickling arbeiten zu können. Somit werden die besten Lösungen zu einem niedrigerem Preis gefunden.