3D-Bauteile aus Metall, Kunststoff und Keramik

Integration eines Multi-Material-3D-Druckers von AIM3D in die digitale CAx-Prozesskette von Siemens NX

Ein 3D-Druckverfahren als durchgängige digitale Prozesskette von der Konstruktion bis zur Fertigung und dem Post-Processing abzubilden, ist die logische Konsequenz einer digital-additiven Fertigungsstrategie. Dieser Zielsetzung von AIM3D stellt sich das auf Additive Manufacturing spezialisierte Forschungs- und Entwicklungszentrum Naddcon in Lichtenfels.

Aufgabenstellung der Kooperation mit AIM3D war die Einbettung eines klassischen, industriellen Konstruktions-Tools, in diesem Falle dem Siemens NX-Paket. Im NX-Tool finden sich umfangreiche CAD-, CAM- und CAE-Lösungen, wie sie für konventionelle Fertigungen von Bauteilen in der Zerspanungstechnik eingesetzt werden. Naddcon integrierte eine ExAM 255 von AIM3D in das NX-Umfeld, um die 3D-CEM-Anlage als digitale 3D-Bearbeitungsanlage zu erschließen. Dabei ist diese Einbettung von NX nur eine Option von vielen in das offene Maschinenkonzept der 3D-Multimaterialdrucker von AIM3D. Es ergibt sich, wie das Beispiel NX-Tool zeigt, eine alternative Möglichkeit der 3D-Druck-Maschinenbedienung und zur G-Code-Erzeugung. Sebastian Kallenberg, Projektingenieur bei Naddcon, gab dazu Einblicke in die durchgängige digitale Prozesskette eines 3D-Druckverfahrens mit einer ExAM 255 von AIM3D.

Die Brücke zwischen der Maschinen-Firmware von AIM3D und der CAD/CAM-Umgebung von Siemens NX bindet den 3D-Drucker als CAM-Bearbeitungsmaschine ein. NX bietet mit CAD-, CAM- und CAE-Ansätzen dem Konstrukteur ein umfassendes Tool zur Konstruktion und iterativen Optimierung von additiven Bauteilen. Bezogen auf ein gewünschtes Anforderungsprofil können die 3D-Bauteile hinsichtlich Bionik, Freiformflächen, selektiven Dichten (variable Füllstrategien) und Gewichtseinsparungen (z.B. Gitterstrukturen) optimiert werden. Auch können die Fasern für den Kraftfluss optimiert abgelegt werden, was die Steifigkeit oder Elastizität und die mechanische Belastbarkeit definiert. Zudem sind ein Datenbanksystem und leistungsfähige Simulationsmodelle hinterlegt. Dies bedeutet, dass von der Konstruktion bis in die Fertigung der 3D-Druckprozess besser beherrschbar ist, Bauteile optimiert designt werden können und gleichzeitig eine sehr hohe Reproduzierbarkeit erreicht werden kann. Generell kann man sagen, dass NX eine exakte Maschinensimulation ermöglicht. Dies bedeutet konkret: Verfahrgeschwindigkeiten, Extruderleistung und Temperaturen können in Abhängigkeit von der Bauteilgeometrie punktgenau gesteuert werden.

Freiformflächenbearbeitung im 3D-CEM-Druck

Ein Stichwort der Freiformflächenbearbeitung lautet Multi-Axis Deposition. Ursprünglich für das Laserauftragsschweißen von DMG Mori entwickelt, wurde das Tool auf FDM/FFF (Schmelzschichtung) erweitert. Im „Schmelzschicht“-Verfahren werden Bahnen auf eine Fläche aufgetragen. Das Aufbringen der Bahnen erfolgt durch thermische Verflüssigung eines Polymers und kontinuierliches Extrudieren mittels einer Düse, sowie einer anschließenden Erhärtung durch Abkühlung an der gewünschten Position der Arbeitsebene. Der Aufbau eines Körpers erfolgt üblicherweise, indem wiederholt jeweils zeilenweise eine Arbeitsebene abgefahren und dann die Arbeitsebene ‚stapelnd‘ nach oben verschoben wird, sodass eine Form schichtweise entsteht. NX ermöglicht die Erzeugung der Werkzeugbahnen entlang von gewölbten Flächen. Echte 3D-Bahnen, die Ebenen unabhängig erzeugen, werden so generiert. Bei der Anwendung dieser Technologie in der Prozessentwicklung kann hier der AM-typische Treppenstufeneffekt vermieden werden. Das Ergebnis ist eine echte 3D-Kontur eines Volumenkörpers.

Integration der ExAM 255 von AIM3D in die NX-Umgebung

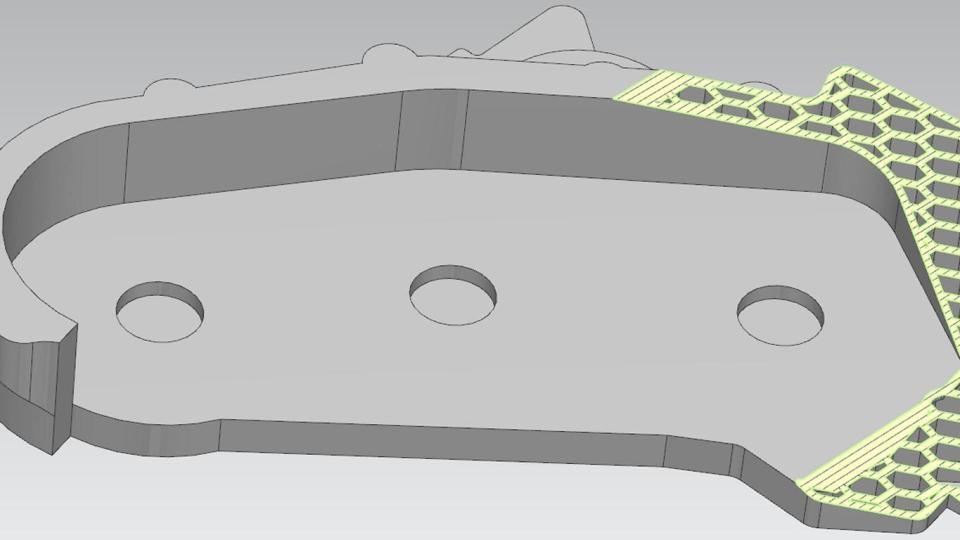

Sebastian Kallenberg von Naddcon entwarf dazu die Arbeitsschritte anhand eines standardisierten Bauteils aus PA6 GF30 (Demonstrator), welches mittels NX in eine optimierte Konstruktion überführt werden sollte. Am Anfang stand der Aufbau eines Kinematik-Modells des 3D-Druckers durch Integration des CAD-Modells der ExAM 255 in NX, sowie die Definition der Kinematik-Achsen und Festlegung des Maschinennullpunktes. Das Kinematik-Modell ermöglicht die Maschinensimulation der Werkzeugbahnen vor der eigentlichen Fertigung. Dem folgte die Werkzeugbahngenerierung für den Extruder der AM-Anlage. Dabei werden Verfahrwege, basierend auf Bearbeitungsoperationen und der Bauteilgeometrie, erzeugt. Dritter Schritt war die Maschinensimulation der ExAM 255, d.h. Simulation der Werkzeugbahn mit den zugehörigen Achsbewegungen des Maschinenmodells. Materialauftrag und Maschinenkollisionen können hier ebenfalls simuliert werden. Kernpunkt bildet hier die Programmierung eines Postprozessors zur Übersetzung der NX-Werkzeugbahnen in einen numerischen G-Code, den der 3D-Drucker interpretieren also lesen kann. Ein G-Code besteht aus Wegbedingungen (G-Wort) und Zusatzfunktionen (M-Wort), denen jeweils eine Bewegung oder Aktion zugeordnet wird. Die Kombination dieser Befehle ermöglicht es dem 3D-Drucker zu verstehen, welchem Muster dieser folgen muss, um das Bauteil zu fertigen. Bei einem G-Code handelt es sich um eine Sprache, zur Programmierung von numerisch gesteuerten Werkzeugmaschinen, welche beim 3D-Druck meist von der Slicer-Software bei der Umwandlung des Entwurfs zur STL-Datei automatisch erzeugt wird. Die Postprozessor-Programmierung ermöglicht maschinenspezifische Justierung zur verbesserten Prozesskontrolle. Bei der Nutzung von NX ist allerdings kein STL-Format mehr nötig, da im Prozess auf Volumenkörper zurückgegriffen wird, die innerhalb von NX erzeugt werden oder aus einem anderen CAD-System als Volumenkörper importiert werden können.

Demonstrator-Fertigung

Die Programmierung wurde an einem Musterbauteil aus PA6 GF30, dem Demonstrator, auf der ExAM 255 ausgetestet. Zunächst erfolgte die Werkzeugbahn-Generierung. Dann erfolgten auf der Anlage Tests zur Identifizierung optimaler Prozessparameter, aber auch von möglichen Fehlern im Post-Prozessor. Der Demonstrator konnte mit NX zahlreichen Optimierungen unterworfen werden. Der Konstrukteur kann Dichten variieren, Gitterstrukturen zur Gewichtsreduzierung integrieren, Schrumpf kontrollieren, Versteifungen vornehmen, „Bohrungen“ verlegen um das gesamte Bauteil optimal zu designen und es prozessfähig im 3D-Drucker aufzubauen. Sebastian Kallenberg: „Unser digitaler NX-Ansatz soll die CEM-Maschinentechnik aus der Perspektive der Konstruktions- und Fertigungsvorbereitung besser erschließen. Hier liegen erhebliche Potentiale für Freiformflächen, d.h. echte 3D-Konturen, aber auch bionische Konstruktionsstrategien.“

Über Naddcon

Die Naddcon GmbH in Lichtenfels ist ein Forschungs- und Entwicklungszentrum für technische Innovationen der Additiven Fertigungsstrategie (AM) und Teil der HZG Group. Das Zentrum setzt für seine Kunden verschiedene 3D-Druckverfahren ein, darunter auch das pulverbettbasierte Laserschmelzen oder das extrusionsbasierte CEM-Verfahren.

Wesentliche Zielsetzung des Unternehmens ist es, Start-Ups, junge Unternehmen, sowie etablierten Unternehmen mit innovativen, anwendungsoptimiertem AM-Know-How und Infrastruktur über die gesamte Prozesskette zu unterstützen. Naddcon berät so unter anderem Unternehmen zur Weiterentwicklung bisheriger AM-Strategien, beim Einstieg in neue Geschäftsfelder oder auch bei Tests neuer 3D-Druck-Lösungen.

Neben der Naddcon agiert die HZG Group über die HZG NewConcepts und den HZG Additive Manufacturing Tech Fund als Startup-Investor im Bereich der Additiven Fertigung sowie angrenzenden Industrie-Feldern.

Hinter der HZG Group stehen die Branchenpioniere Kerstin und Frank Carsten Herzog, die aus der Idee, den 3D-Druck für Metalle einzusetzen, mit Concpet Laser ein Technologieunternehmen gegründet und aufgebaut haben , das heute als Teil von General Electric zu den Weltmarktführern im Bereich der Additiven Fertigungsverfahren zählt.

Info zur PLM-Software Siemens NX

NX ist ein durchgängiges CAx-System. Ursprünglich von Unigraphics Solutions auf Basis des eigenen Parasolid-Modellierkerns entwickelt, wurde das Unternehmen von Siemens als Siemens Digital Industries Software übernommen.

NX besteht aus drei Modulen:

Die CAD-Funktionen (Computer Aided Design) automatisieren die gewöhnliche Konstruktions-, Entwurfs- und Zeichenarbeit in den heutigen Fertigungsbetrieben. NX ist ein vollständig dreidimensionales System mit doppelter Genauigkeit, welches die exakte Beschreibung fast jeder geometrischen Form (via G1/G2/G3-Befehle) ermöglicht. Durch Verbinden dieser Formen können Zeichnungen und 3D-Konturfahrten für Produkte erstellt und analysiert werden.

Die CAM-Funktionen (Computer Aided Manufacturing) bieten NC-Programmierung für moderne Werkzeugmaschinen unter Verwendung des NX-Konstruktionsmodells zur Beschreibung des fertigen Teils. Nach Abschluss der Konstruktion ermöglicht die Anwendung „Manufacturing“ (Fertigung) das Auswählen der das Teil beschreibenden Geometrie, das Eingeben von Fertigungsdaten wie dem Werkzeugdurchmesser sowie das automatische Erzeugen einer Quelldatei für die Werkzeugpositionierung (Cutter Location Source File, CLSF), die zum Steuern der meisten NC-Maschinen verwendet werden kann. Aus der vorhandenen Geometrie können Daten für konventionelle CNC-Anlagen (z.B. Drehen/Bohren/Fräsen) oder 3D-Drucker ausgelesen werden.

Die CAE-Funktionen (Computer Aided Engineering) bieten zahlreiche Möglichkeiten für die Simulation von Produkten, Baugruppen und Teileleistungen im gesamten Bereich der Konstruktion.

Das Programm besitzt mehrere Programmierschnittstellen (APIs) zur Automatisierung von Arbeitsprozessen.

Mit NX können die zunehmende Komplexität an die Leistungsanforderungen von Produkten bewältigt werden, bionische Optimierungen initiiert werden und Leistung und Kapazität im gesamten Entwicklungsprozess qualitativ und zeitlich verbessert werden.

Die Einsatzgebiete von NX erstrecken sich über mechanische Konstruktion, Fahrzeugbau, Industrie- und Verpackungsdesign, Werkzeugbau bis hin zur NC-Bearbeitung oder dem 3D-Druck und der mechanischen und elektromechanischen Simulation.

Hintergrundinformationen zur Verfahrenstechnik

Das Composite Extrusion Modeling (CEM) kombiniert den etablierten Metallspritzgießprozess (MIM) mit den Verfahrenstechniken der additiven Fertigung (AM). Dabei orientiert sich CEM in den Grundzügen sowohl am Fused Deposition Modeling (FDM), als auch am Metallspritzgießprozess (MIM) und verknüpft beide Ansätze zu einer additiven 3D-Fertigungsstrategie.

Die Besonderheiten des CEM-Verfahrens ermöglichen einen Multimaterial-3D-Drucker für die Werkstoffklassen Polymere, Metalle und Keramiken. Zudem eröffnen sich auch a) Verfahrenskombinationen mit hybriden Bauteilen und b) Materialkombinationen (Mehrkomponententechnik).

Der besondere Charme des CEM-Verfahrens, neben den AM-typischen Geometriefreiheiten ohne Formenbau und bionischen Konstruktionen, ist die Verwendung von zertifizierten Spritzgießgranulaten ohne Filamente. Im Vergleich zu Filament-Druckern können a) die Aufbaugeschwindigkeiten um den Faktor 2 - 20 beschleunigt werden, b) die Materialkosten um den Faktor 25 gesenkt werden, c) Eigenspannungen im Bauteil reduzieren sich. Alle drei Effekte schlagen sich in deutlich günstigeren Stückkosten der 3D-Bauteile nieder.

Fused Granulate Modeling-Verfahren (FGM)

Der Anbieter AIM3D GmbH, Rostock, bietet dazu patentierte 3D-Drucker in zwei Bauraumklassen an: ExAM 255 und ExAM 510. Diese Multimaterial-3D-Drucker arbeiten nach dem Fused Granulate Modeling-Prinzip (FGM).

Das Fused Granulate Modeling-Verfahren (FGM) basiert auf dem weit verbreiteten thermoplastischen Schmelzschichtverfahren (FDM/FFF) und gehört damit zu den additiven Fertigungsverfahren und zur Gruppe der Material Extrusion (MEX), Untergruppe Fused Granulate Fabrication (Pellet-MEX).

Der FGM-Extrusions-Druckkopf verarbeitet das Granulat dabei zu einem dünnen Schmelzfaden und trägt diesen auf dem Baufeld auf. Durch die automatische Generierung von Stützmaterial lassen sich auf diese Weise auch komplexere Formen umsetzen, um Sonderfertigungen oder Prototypenfertigung in der Spritzgießtechnik nutzen zu können.

Die Besonderheit dieses Verfahrensansatzes ist das günstige Ausgangsmaterial: Im Gegensatz zu den gängigen Schmelzschichtverfahren, wie dem Fused Filament Fabrication (FFF), wird beim FGM kein aufwendig produziertes Filament, sondern handelsübliches, zertifiziertes thermoplastisches Spritzgießgranulat aus der Serienfertigung verwendet.

Der Preisvorteil im Materialeinstand für ein verarbeitetes Bauteil bewegt sich je nach Werkstoffgruppe zwischen 500 und 2.480 %.

Charakteristika eines 3D-CEM-Extruders

Die gehärtete Düse eines CEM-Extruders aus Spezialstahl ermöglicht einen hohen Austrag von bis zu 250 cm³/h. Sie ist schnell wechselbar und wartungsfreundlich. Das ist wichtig bei sehr abrasiven Werkstoffen, wie beispielsweise mit Glasfaser verstärkten Polymeren, Metallen oder Keramik. Ein 3D-CEM-Drucker ermöglicht bei polymeren Granulaten, verglichen zu Filament-Druckern, Aufbauraten von 2 - 20-facher höherer Geschwindigkeit (kg/h).

Prozesskette

Ausgangssituation einer FGM-Fertigung ist Metall-/Keramikpulver plus Binder oder Polymer-Granulat in einem Feedstock (Materialspeicher) im 3D-Drucker. Anschließend erfolgt der Bauteilaufbauprozess im Drucker. Werden Metall/Keramik verarbeitet, entsteht ein sog. „Green Part“, welches für die Materialreinheit entbindert werden muss um ein „Brown Part“ zu werden. Finale Nachbearbeitung ist das Sintern zur Reduzierung von Spannungen im Bauteil mit dem Ergebnis eines fertigen „Metal Part“. In der Prozesskette muss natürlich der Volumenschrumpf ausbalanciert werden.

Materialvielfalt und Materialeigenschaften

Das Alleinstellungsmerkmal eines 3D-CEM-Druckers ist die Materialvielfalt mit der Verarbeitbarkeit von Polymeren, Metallen und Keramik auf einer universellen 3D-Druckanlage. Dies wird optional ergänzt durch eine Verfahrenskombination (hybride Bauteile) oder Materialkombinationen (Mehrkomponententechnik). Identisches, zertifiziertes Material ohne Filamente bedeutet gleiche bis vergleichbare Eigenschaften, wie Wärmeleitfähigkeit, Medienresistent, Dämpfung, mechanische Eigenschaften, Schrumpf oder Dichte. Ergänzend ist eine Langfaserverstärkung mit bis zu 3 mm Faserlänge möglich, bei einem Füllgrad von bis zu 60 %. Dies bietet enorme Vorteile im 3D-Druck, da Polyamid-Anwendungen sehr verbreitet sind und sich hier ein preisadäquates 3D-Verfahren anbietet.

Ein 3D-CEM-Drucker erzielt daher neben hohen Dichten, auch hohe Zugfestigkeiten. Für ein Polyamid (PA6 GF30) werden beim klassischen Spritzgießen Zugfestigkeiten von 180 MPa erzielt. Ein 3D-CEM-Drucker, wie die Ex AM 510 erreicht knapp 140 MPa. Jüngste Entwicklung ist das Voxelfill-Prinzip: Dabei werden Kammern des Bauteils zur Überwindung inhomogener Festigkeiten im 3D-Druck schachbrettartig selektiv gefüllt. Diese Zugfestigkeiten sind daher einzigartig für einen 3D-Drucker.

Fazit

Das CEM-Verfahren eröffnet mit einem 3D-Multimaterialdrucker ein breites Anwendungsspektrum von der Kleinserie (AM) bis zu mittleren Serien von bis zu 100.000 Teilen/Jahr und die Ergänzung des Metallpulverspritzgießens (MIM) oder des Spritzgießens (SGT) durch vorlaufende Prototypen-Fertigung. Der Einsatz zertifizierter Granulate, Metall- und Keramikpulver bietet neben den Vorteilen bei den Stückkosten, eine ideale Strategie von Prototypen zum Einstieg in Serienfertigung. Time-to-Market heißt hier das Zauberwort.

NADDCON GmbH

NADDCON GmbH

Michael-Och-Straße 5

D-96215 Lichtenfels

Tel.: +49 (0) 9571 / 929 970

E-Mail: info@Naddcon.com