Verbesserte Reproduzierbarkeit von ULTEM-Granulat im 3D-Druck

Der 3D-Pellet-Druck mit ULTEM ohne Filamente erschließt neue Anwendungsfelder im 3D-Druck

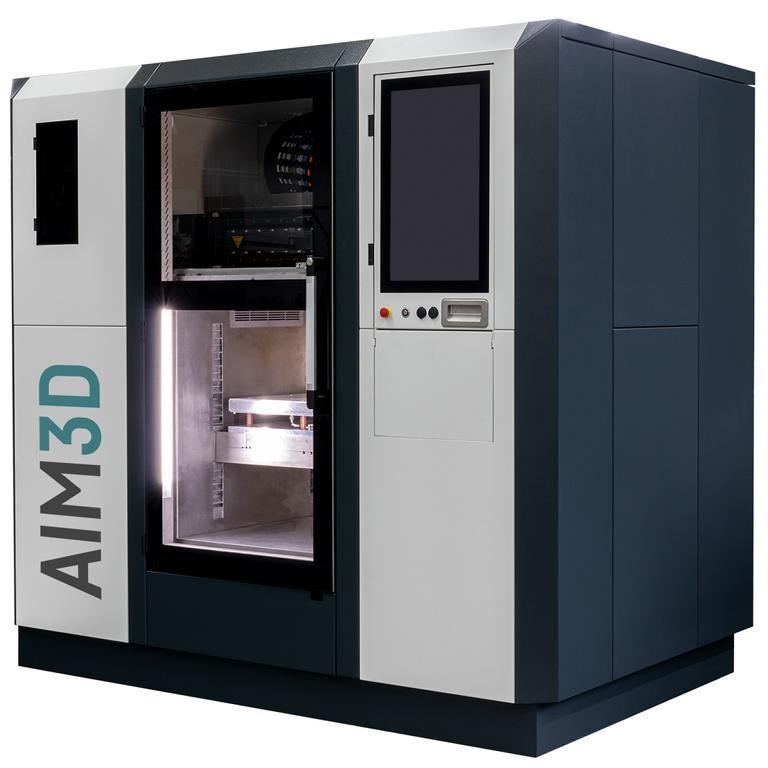

Im Rahmen der Material-Qualifizierung analysierte AIM3D erstmals die Bauteileigenschaften auf einer ExAM 510 mit ULTEM™ 9085-Resin, um dessen Einsatz im Pellet-3D-Druck zu erschließen.

Bislang dominieren 3D-Drucker die ULTEM™ 9085 Resin als Filamente verarbeiten. Marktführer ist hier Stratasys, gefolgt von Intamsys, 3DGence, Materialise und anderen Anbietern, deren Systeme auf Basis von FFF-Verfahren (Fused Filament Fabrication) arbeiten. Entscheidender Unterschied für die Wirtschaftlichkeit ist nun die Option das Standard-Granulat ULTEM™ 9085 Resin direkt für den 3D-Druck zu erschließen. Dies eröffnet massive Kostenreduzierungen, ca. um den Faktor 7. AIM3D bietet dazu seine ExAM 510-Anlage an. Die zentralen Fragestellungen der Material-Qualifizierung von ULTEM™ auf Granulatbasis waren der Vergleich von Reproduzierbarkeit des Prozesses sowie die sich ergebenden mechanischen Eigenschaften der 3D-Bauteile, wie die Zugfestigkeiten.

Überblick ULTEM 9085™ Resin von Sabic

ULTEM™ 9085 Resin von Sabic ist ein zertifizierter Werkstoff in der Luftfahrtindustrie (FAR 25.853, Blue Card- und UL 94 V-0) mit besonderen Brandschutz-Qualitäten. Der Werkstoff der PEI-Familie (Polyetherimid) zählt zu den Hochtemperaturwerkstoffen mit hervorragenden physikalischen und mechanischen Eigenschaften für anspruchsvolle Anwendungen. ULTEM™ gilt wegen seines Festigkeits-Gewichts-Verhältnisses als idealer Thermoplast für Anwendungen mit hoher Festigkeit und geringem Gewicht. Darüber hinaus verfügt ULTEM 9085™ Resin über eine hohe Schlagfestigkeit und eine sehr gute Chemikalientoleranz. Des Weiteren zeichnet es sich durch sehr gute Eigenschaften in Bezug auf Entflammbarkeit, Rauch und Toxizität aus. Sabic liefert ULTEM™ 9085 Resin in vielen verschiedenen Farben. ULTEM™ 9085 Resin kann auf Kundenfarbwunsch nachgestellt werden, ist aber schon in einer Vielfalt an Farben von bekannten Flugzeughersteller vorhanden.

Massive Kostenvorteile und höhere Aufbaugeschwindigkeiten

Die Kostenvorteile durch den Einsatz von Standard-Granulat gegenüber Filament sind augenfällig: Der Pellet-3D-Drucker ExAM 510 von AIM3D verarbeitet Standard-ULTEM™-Granulat, während ein konventioneller FFF-3D-Drucker deutlich teureres Filament-Material einsetzt (ca. 7-fach höherer Preisfaktor). Filamente erfordern zudem einen höheren Ressourceneinsatz. Es ergeben sich aber auch Vorteile bei den Maschinenstundensätzen durch höhere maximale Aufbauraten: Filament-3D-Drucker arbeiten mit bis zu 45 cm³/h, ein Pellet-3D-Drucker schafft bis zu 250 cm³/h. Dies bedeutet eine Steigerung des Bauteile-Aufbaus um mindestens den Faktor 5.

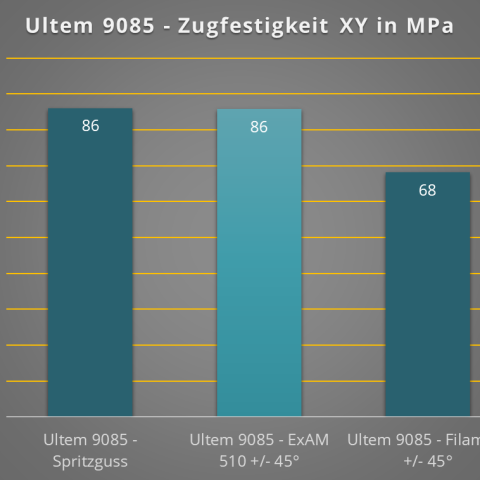

Vergleich der mechanischen Eigenschaften dargestellt an Zugfestigkeiten

Im Rahmen der Material-Qualifizierung von ULTEM™ 9085 Resin mit einem 3D-Druck-Pellet-System, wie der ExAM 510 von AIM3D, galt es die Zugfestigkeiten zu analysieren. Vergleichsgrößen waren Filament-Bauteile einerseits und Bauteile hergestellt auf Granulatbasis in der klassischen Spritzgießtechnik mit formgebenden Werkzeugen andererseits. Gemessen wurden die Zugfestigkeiten auf der XY-Achse für die drei Verfahren. Den höchsten Wert erreichten spitzgegossene Bauteile mit 86 MPa, allerdings dicht gefolgt mit 85,7 MPa mit dem 3D-Pellet-Drucker ExAM 510 von AIM3D. Ein durchaus vergleichbarer Wert, der sich deutlich vom Filament-3D-Druck mit 69,2 MPa absetzen konnte.

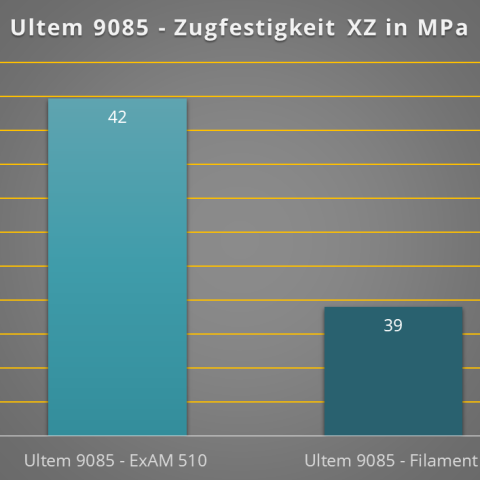

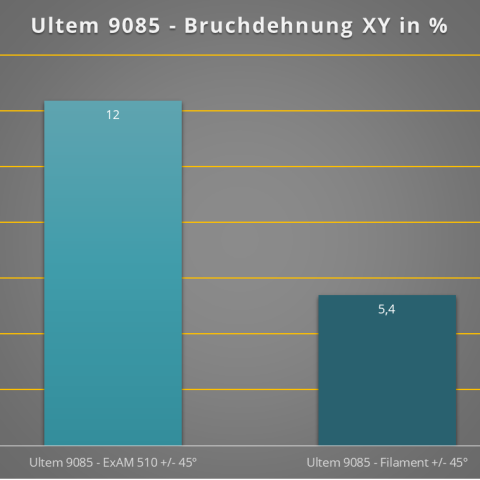

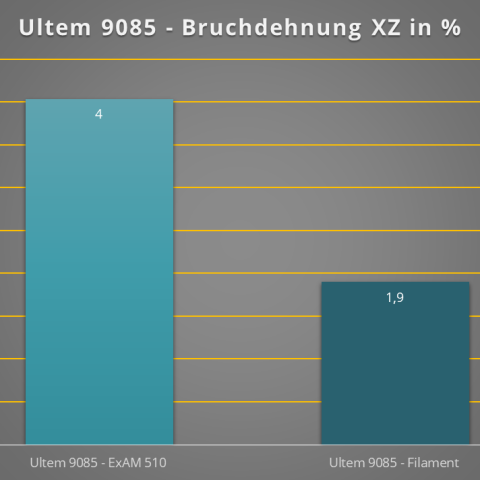

Auch die Zugfestigkeiten auf der XZ-Achse ergaben mit 42 MPa für den 3D-Pellet-Drucker Vorteile, gegenüber gemessenen 39 MPa für einen FFF-3D-Drucker. Das CEM-Verfahren kann somit derzeit die besten Zugfestigkeiten im 3D-Druck von Ultem 9085™ Resin abbilden. Außerdem zeigte sich, dass auch die Bruchdehnung der aus Granulat gedruckten Proben deutlich bessere Ergebnisse lieferte. So konnten in der XY-Richtung 12,3% Bruchdehnung erreicht werden, während im Filament-3D-Druck nur 5,4% schafft.

Verbesserung der Reproduzierbarkeit mit einem 3D-Pellet-Drucker

Entscheidend für den Aufbau eines 3D-Bauteils ist vor allem aber auch die Reproduzierbarkeit, also die Wiederholgenauigkeit des Prozesses. Für einen Anwender ist dies ein zentraler Punkt für gleichbleibende Qualität des Bauteils gerade in der Serienfertigung von kleinen und mittleren Serien. Bauteile der Spritzgießtechnik und 3D-Bauteile weisen vergleichbare Homogenitäten des Materials auf, weil Granulat-ULTEM™ 9085 Resin eingesetzt wird. Die letzten Zugversuche nach DIN EN ISO 527-2 Typ 1A belegen aufgrund geringer Standartabweichungen eine hohe Prozessstabilität.

3D-Pellet-Druck erschließt neue Anwendungsgebiete

Dies erschließt deutlich gesteigerte Time-to-Market-Potentiale, sowohl bei Prototypen, als auch bei Serienbauteilen. Durch die Extruder und Technologie von AIM3D werden zudem bessere Oberflächenqualitäten bei gleicher Bauzeit erreicht. Dies wird möglich, da durch die Verwendung von Granulaten auch bei niedrigeren Schichtstärken höhere Bauraten erzielt werden können. Zudem sollen in Zukunft auch Lösungen für feinere Düsen unter 0,4 mm realisiert werden, sodass in Zukunft das Spektrum für Bauteile aus ULTEM™ 9085 Resin erweitert wird. Neben den Vorteilen in puncto Kosten und Zeit, eröffnet das CEM-Verfahren auch generell neue Anwendungsgebiete für ULTEM™ 9085 Resin.

ULTEM™ 9085 Resin eignet sich neben klassischen Aerospace-Anwendungen auch in Automotive und für den Einsatz in der Bahntechnik. Also überall dort, wo höchste Anforderungen an die mechanischen Eigenschaften gestellt werden und ein 3D-Bauteil unter Sicherheitsaspekten langlebige mechanische Eigenschaften sicherstellen muss. Dr.-Ing. Vincent Morrison: „Durch den Einsatz eines Pellet-3D-Druckers werden nicht nur bestehenden Anwendungsfälle in Zukunft kostengünstiger. Vielmehr werden wir in Zukunft eine viel breitere Anwendung von ULTEM 9085™ Resin sehen, welche in der Vergangenheit schlicht nicht wirtschaftlich waren. Gerade im Aerospace-Bereich sorgt dies für neue Horizonte.“