Effiziente Abrichttechnologie von Norton Winter

Mit Diamond Dressing System komplexe Profile in einem Arbeitsgang herstellen

Der Schleifmittelhersteller Saint-Gobain Abrasives macht mit dem "Diamond Dressing System“, kurz DDS, das zeit- und kostenintensive CNC-gesteuerte Abrichten von cBN- und Diamantschleifscheiben auf separaten Profiliermaschinen überflüssig. Damit können nicht nur komplexe Profile in einem Arbeitsgang erstellt, sondern auch deutlich bessere Rauheiten und Schartigkeiten erzielt werden – und dies direkt auf der Produktionsmaschine bei erheblichen Zeit- und Kostenersparnissen.

Um mehr Volumen schneller zu schleifen und dazu noch eine bessere Oberflächenqualität zu erzielen, wählen Maschinenhersteller und Produzenten in vielen industriellen Marktsegmenten superabrasive Schleiflösungen. Die extrem harten Hochleistungsschleifscheiben sind im Gegensatz zu herkömmlichen Schleifmitteln in vielen Anwendungen unter anderem produktiver, erzeugen im Einsatz weniger Wärme und besitzen eine deutlich längere Profilhaltigkeit. Dadurch sind weniger Prozessunterbrechungen zum Abrichten notwendig. Für den optimalen Einsatz dieser verschleißfesten Hochleistungsschleifscheiben ist jedoch ein entsprechend leistungsstarkes Abrichtsystem erforderlich.

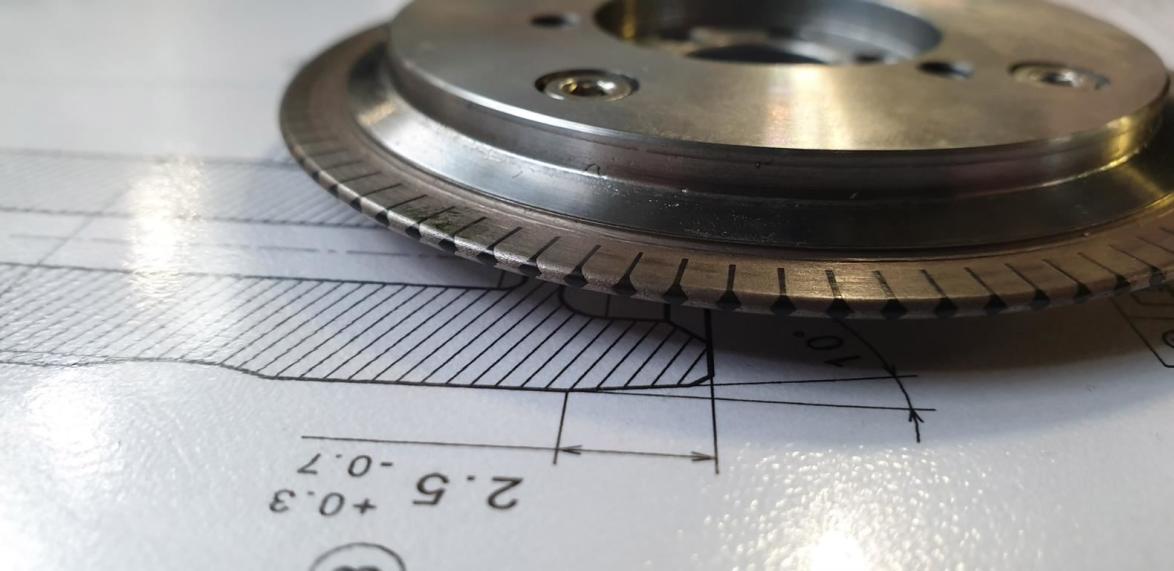

Norton Winter DDS ist ein bahngesteuertes Abrichtsystem, das sich durch seinen dünnen, haltbaren Belag auszeichnet, in den natürliche oder synthetische Diamanten in einem präzisen Schema gesetzt sind. So besteht Norton Winter DDS aus bis zu vier Diamantreihen, die in einen zweiteiligen Stahlsockel eingeklemmt werden. Dies garantiert eine konstante Belagbreite mit gleichmäßig hohem aktiven Diamantanteil während der gesamten Lebensdauer. Darüber hinaus ermöglicht die Bauweise höchste Flexibilität beim Abrichten unterschiedlicher Profile in einem Arbeitsgang.

Einsatzgebiete von DDS sind beispielsweise das Abrichten von Schleifscheiben, die in der Automobilindustrie zum Schleifen von Nockenwellen, Verzahnungsbohrungen und Getriebewellen eingesetzt werden. Weitere Marktsegmente sind unter anderem die Werkzeugproduktion, die Luft- und Raumfahrt, Medizin und Robotik.

Eduardo Cavenaghi Mattei, Product Manager Dressing Tools, Superabrasives EMEA: „Die DDS-Familie hat unterschiedliche Designvarianten für ein breites Abrichtspektrum. So wird DDScut mit unterbrochenem Belag zum Einsatz bei superabrasiven Schleifwerkzeugen eingesetzt. DDSplus, das im Folgenden näher beschrieben wird, ist unter anderem ideal zum Abrichten von SiC- oder Sol-Gel-Schleifscheiben.“

Mit DDSplus Schleifscheiben optimal in Form bringen

DDSplus kombiniert exakt positionierte CVD-Stäbchen mit einer Metallbindung für eine deutlich verkürzte Abrichtstandzeit. Darüber hinaus werden die selbstschärfenden Eigenschaften von Schleifscheiben aus gesintertem Schleifkorn optimal ausgeschöpft. Die mittels DDSplus abgerichteten Schleifscheiben sind ohne zusätzlichen Schärfvorgang direkt schleiffähig und einsetzbar. Werden Abrichtwerkzeug und Abrichtspindel optimal abgestimmt, erreicht der Schleifer höchste Rundlaufgenauigkeiten.

Eduardo Cavenaghi Mattei: „Ein großer Vorteil von DDSplus ist die Möglichkeit, mit dem Laser verschiedene Formen zu schneiden, was es individuell radial einstellbar macht und einen konstanten Kontakt der Diamantoberfläche während der gesamten Standzeit des Abrichters ermöglicht. Mit anderen Worten: ein konstantes Verhalten des Abrichters sowie konstante Ergebnisse im Prozess.“

In einem Beispiel wollte ein Kunde sein bisheriges Abrichtsystem ersetzen, um produktiver zu werden sowie das bisherige zeit- und kostenaufwändige Nacharbeiten zu vermeiden, das durch schlechte Konditionierung aufgrund einer unbeständigen Diamantoberfläche des bisherigen Abrichters verursacht wurde.

Prozesse optimieren, Effizienz steigern

Eduardo Cavenaghi Mattei: „Hier spielte DDSplus die ganzen Vorteile aus: Außer der Flexibilität, verschiedene Nockenprofile mit einem Abrichter abzurichten, konnte der Kunde seinen Prozess optimieren, indem er die Anzahl der Teile pro Abrichtzyklus erhöhte und Nacharbeiten eliminierte.“

In einem zweiten Beispiel ersetzte Norton Winter erfolgreich einen Naturdiamant-Abrichter durch DDSplus, um einen Satz hochkonzentrierter, metallgebundener Diamantscheiben abzurichten. Diese Hochleistungsschleifscheiben wurden beim Kunden eingesetzt, um einen spitzenlosen Schleifprozess für eine hohe Materialabtragsrate mit komplexer Form und engen Toleranzen zu gewährleisten. Da die Maschine nur mit einer kleinen Abrichtspindel ausgestattet war, musste der Kunde auf eine dünne CNC-Rolle zurückgreifen, die sphärische und konische Profile abrichten konnte.

Eduardo Cavenaghi Mattei: „Unser Kunde klagte über den zu schnellen Verschleiß des Diamantabrichters. Der Verschleiß wurde mit einem zweiten Programm kompensiert, der Abrichter immer wieder zum Reprofilieren eingesendet. Die Lösung: Unser DDSplus war sofort verfügbar, innerhalb von weniger als 24 Stunden nutzte der Kunde das ursprüngliche Programm. So konnte der Verschleiß am Abrichter erheblich reduziert und die Anzahl der Teile pro Abrichter um 80 Prozent gesteigert werden, wodurch die Effizienz der Ausrüstung erheblich gesteigert wurde.“

Saint-Gobain Abrasives GmbH

Saint-Gobain Abrasives GmbH

Dr.-Georg-Schäfer-Str. 1

97447 Gerolzhofen

Tel.: +49 (0) 9382 602 -215

Fax: +49 (0) 9382 602 -195

Standorte: Hier klicken!

E-Mail: manfred.mantel@saint-gobain.com