Massgeschneiderte optische Qualitätsprüfung

Schlüsselfertige Automatisierung für eine Spritzgussfertigung

Bei komplexen Handling- und Produktionsabläufen sind Roboter bestens geeignet. In Kombination mit modernen Visionssystemen können sie anspruchsvolle Montageoperationen oder Qualitätsprüfungen im Anlagentakt durchführen. Ein Besuch bei einem Automations-Spezialisten.

„Wir entwickeln seit 40 Jahren robotergestützte Automationslösungen für Hightech-Branchen wie die Medizintechnik, die Uhrenindustrie oder die Automobilindustrie“, sagt Jörg Lanz, Vertriebsleiter für Deutschland, Österreich und die Schweiz bei der Firma Robotec Solutions AG in Seon (Schweiz). Kernkompetenz des Unternehmens ist das Engineering-Knowhow für anspruchsvolle, schlüsselfertig installierte und validierte Fertigungslösungen mit Roboterhandling, kameragestützter Qualitätskontrolle sowie der gesamten darüber hinaus erforderlichen Peripherie. Die Herstellung der Schaltschränke und des mechanischen Aufbaus, die Verknüpfung der Komponenten über Schnittstellen sowie die Entwicklung der übergeordneten Software erfolgen grundsätzlich im eigenen Hause. Für die zusätzlich eingesetzte Hardware wie Roboter, Maschinen, Kamerasysteme und Steuerungen ist Robotec zertifizierter Partner von Spitzenherstellern wie Fanuc, Stäubli, Omron, Siemens und dem Kamerahersteller Cognex. Mithilfe dieser Kernkomponenten entstehen voll automatisierte Gesamtlösungen, welche die mit dem jeweiligen Kunden gemeinsam entwickelten Spezifikationen erfüllen. Neben ihrem technischen Knowhow verfügen die Entwickler auch über die für den jeweiligen Einsatzbereich erforderlichen Kenntnisse im Bereich gesetzlicher und normativer Vorschriften und Dokumentationspflichten.

„Unser Kunde Demmould GmbH ist ein innovativer mittelständischer Zulieferer für die Automobilindustrie“, erläutert J. Lanz. Im vorliegenden Fall geht es um die Kunststoff-Umhüllung an einem Ende von metallischen Führungshülsen. Diese zylindrischen Hülsen sind etwa 100 mm lang und haben über den grössten Teil ihrer Länge hinweg einen Durchmesser von rund 15 mm. Ihr schmales Ende ist präzisionsbearbeitet und weist eine umlaufende Sicke auf. Am anderen Ende ist die Hülse auf etwa den doppelten Durchmesser aufgeweitet.

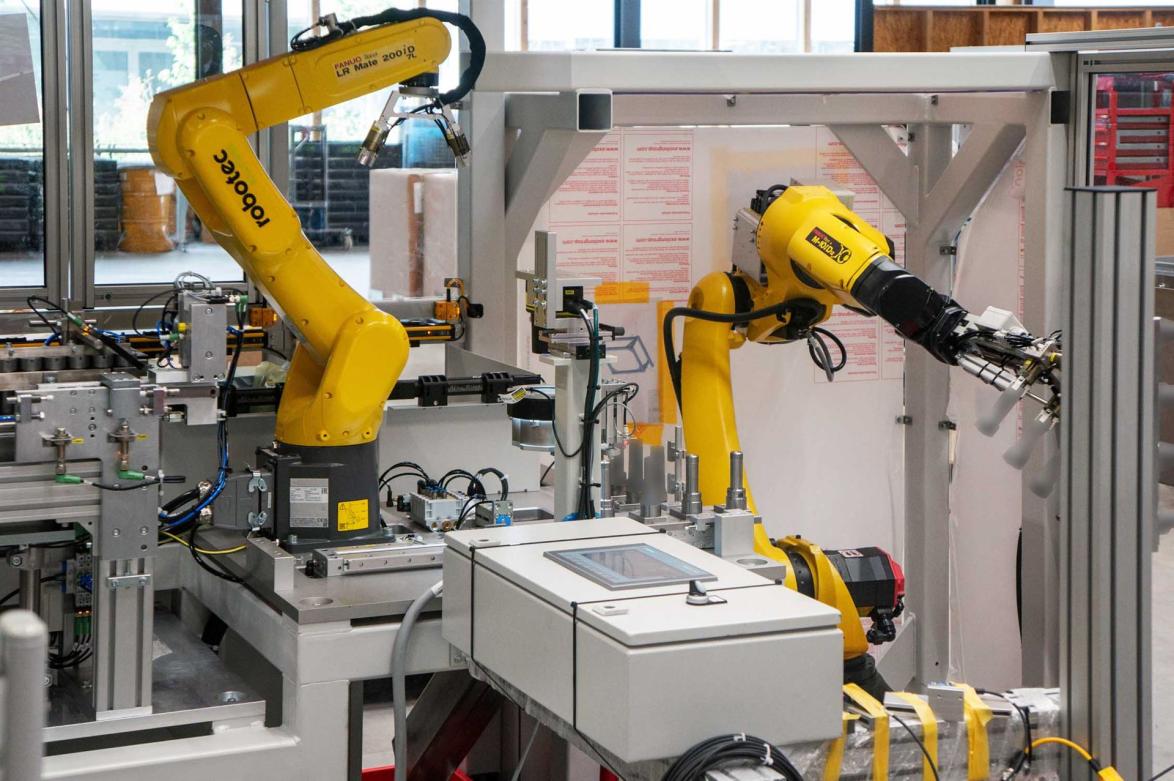

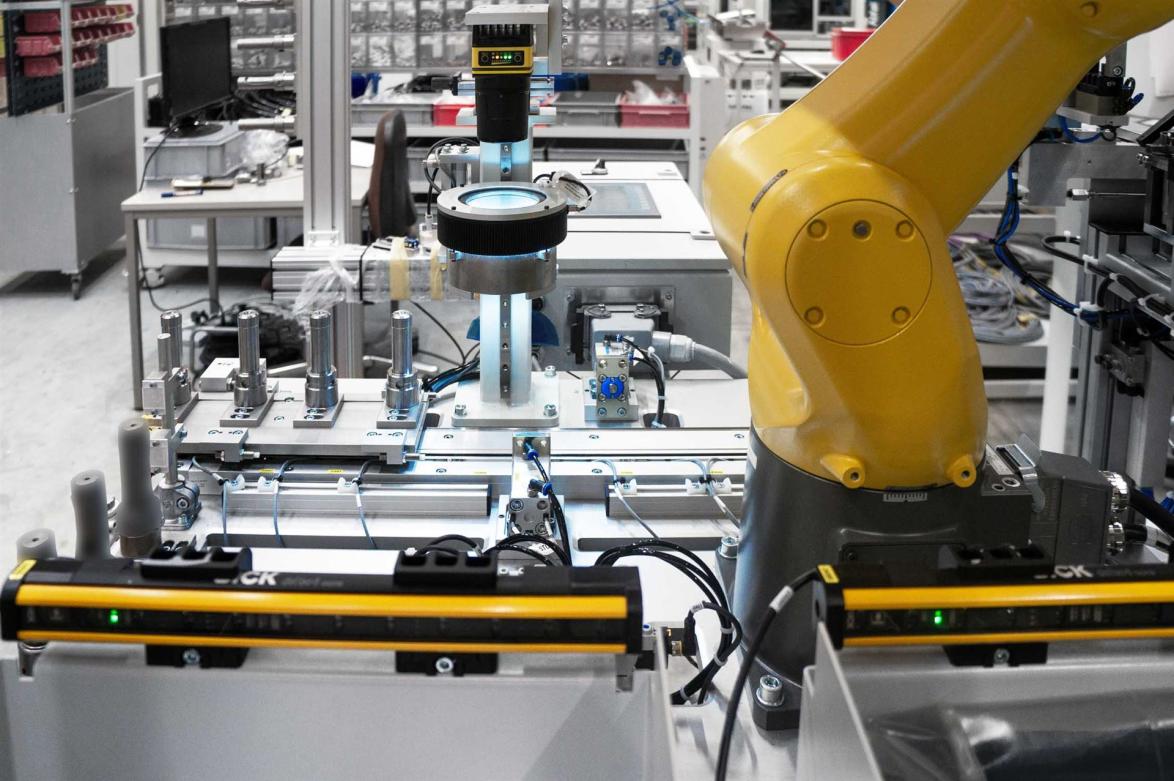

Das schmale Ende der Hülse wird bei Demmould in einer vierfach-Form mit einem unsymmetrisch geformten Kunststoffmantel umspritzt. Die von Robotec geforderte Lösung umfasst im ersten Schritt die orientierte Zuführung der als Schüttgut angelieferten Hülsen. Die Vereinzelung und Orientierung erfolgt mithilfe eines Rütteltopfs. Anschliessend werden sie vom Fanuc-Roboter „1“ Stück für Stück gegriffen und auf vier Aufnahmedorne gesteckt. Von dort holt sie der Roboter „2“ mithilfe seines Doppel-Vierfachgreifers ab. Mit diesen vier Hülsen fährt er anschliessend vor die geöffnete Form einer Spritzgiessmaschine, wo er zunächst vier fertig umspritzte Hülsen greift und zugleich deren Angüsse entfernt. Danach schwenkt er herum und schiebt die vier neuen Hülsen in die Form. Im nächsten Schritt setzt er die umspritzten Hülsen auf die Dorne eines Transportschlittens, der sie nacheinander unter die Spezialkamera der optischen Qualitätskontrolle führt. Währenddessen beginnt bereits der nächste Spritzzyklus. Der gesamte Produktionszyklus darf höchstens 60 s dauern, und die Formöffnungszeit beträgt lediglich 15 s.

Aktuelles Beispiel: Spritzgiess-Handling unter Zeitdruck…

„Unser Kunde Demmould GmbH ist ein innovativer mittelständischer Zulieferer für die Automobilindustrie“, erläutert J. Lanz. Im vorliegenden Fall geht es um die Kunststoff-Umhüllung an einem Ende von metallischen Führungshülsen. Diese zylindrischen Hülsen sind etwa 100 mm lang und haben über den grössten Teil ihrer Länge hinweg einen Durchmesser von rund 15 mm. Ihr schmales Ende ist präzisionsbearbeitet und weist eine umlaufende Sicke auf. Am anderen Ende ist die Hülse auf etwa den doppelten Durchmesser aufgeweitet.

Das schmale Ende der Hülse wird bei Demmould in einer vierfach-Form mit einem unsymmetrisch geformten Kunststoffmantel umspritzt. Die von Robotec geforderte Lösung umfasst im ersten Schritt die orientierte Zuführung der als Schüttgut angelieferten Hülsen. Die Vereinzelung und Orientierung erfolgt mithilfe eines Rütteltopfs. Anschliessend werden sie vom Fanuc-Roboter „1“ Stück für Stück gegriffen und auf vier Aufnahmedorne gesteckt. Von dort holt sie der Roboter „2“ mithilfe seines Doppel-Vierfachgreifers ab. Mit diesen vier Hülsen fährt er anschliessend vor die geöffnete Form einer Spritzgiessmaschine, wo er zunächst vier fertig umspritzte Hülsen greift und zugleich deren Angüsse entfernt. Danach schwenkt er herum und schiebt die vier neuen Hülsen in die Form. Im nächsten Schritt setzt er die umspritzten Hülsen auf die Dorne eines Transportschlittens, der sie nacheinander unter die Spezialkamera der optischen Qualitätskontrolle führt. Währenddessen beginnt bereits der nächste Spritzzyklus. Der gesamte Produktionszyklus darf höchstens 60 s dauern, und die Formöffnungszeit beträgt lediglich 15 s.

…mit zeitkritischer optischer Qualitätskontrolle

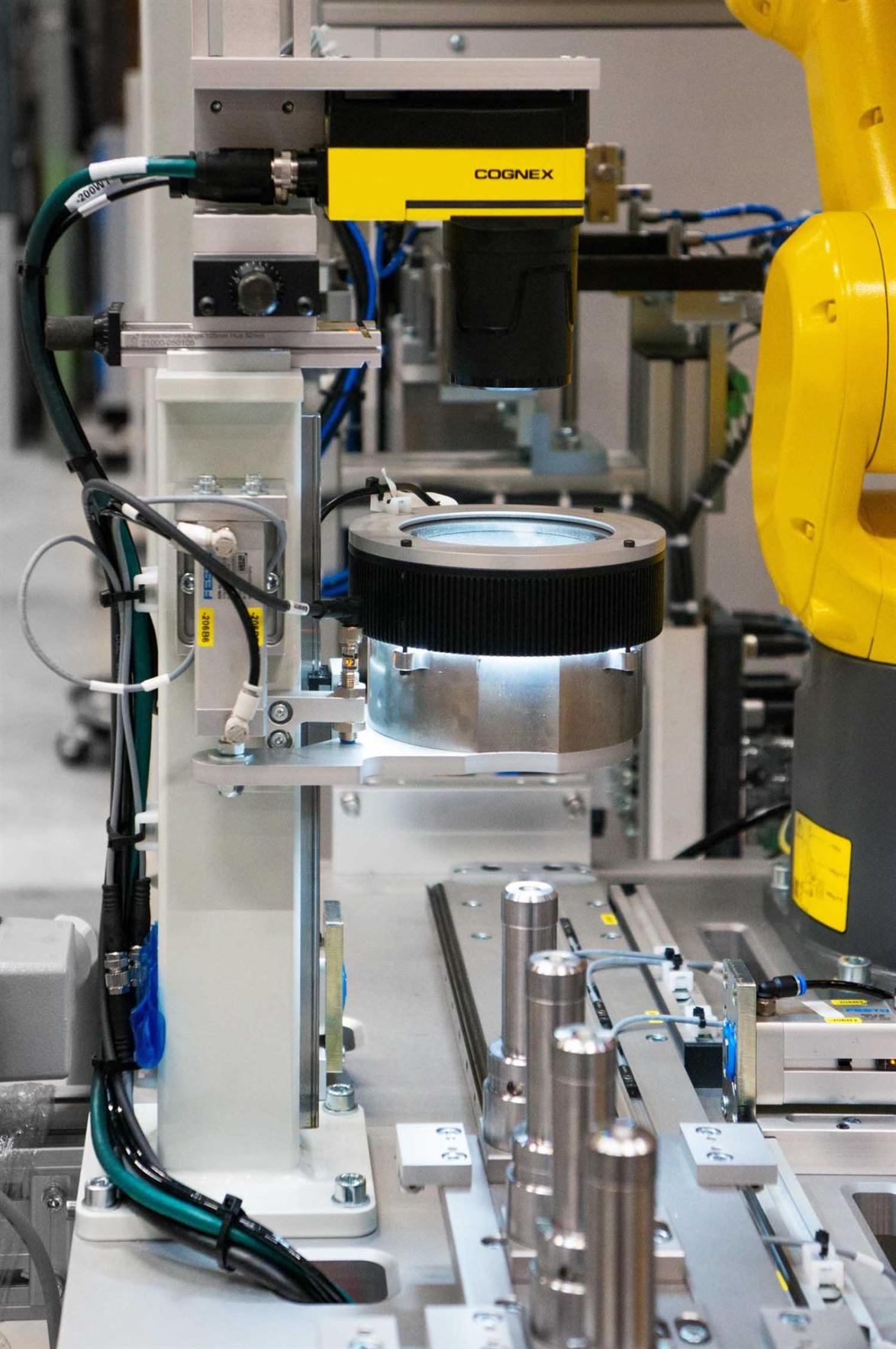

„Nächster und anspruchsvollster Prozessschritt ist die optische 360°-Kontrolle mithilfe eines sehr aufwendigen Kamera- und Beleuchtungssystems“, ergänzt J. Lanz. Die Kamera verfügt über ein von Robotec selbst entwickeltes optisches System mit einem ausgefuchsten Strahlengang, so dass für die Qualitätskontrolle nur ein einziges Foto gemacht zu werden braucht. Die Bildauswertung erfolgt mithilfe einer KI-Software, die von Robotec anhand einer vorgegebenen Auswahl von Gut/-Schlecht-Proben vorher trainiert wurde. Bei dieser optischen Prüfung wird zusätzlich zur Kontrolle des umspritzten Bereichs auch noch sichergestellt, dass es nicht zu Überspritzungen am oberen oder unteren Rand des Kunststoffmantels gekommen ist.

Die Kamera meldet IO- sowie NIO-Ergebnisse beim Weitertransport des Schlittens an den Roboter „1“, der die umspritzten Hülsen dementsprechend entweder in eine Ausgangsbox oder in den Ausschussbehälter befördert. Zwischenzeitlich werden die Aufnahmedorne der Uebergabestation wieder mit den nächsten Rohlingen bestückt. Das Programm für die beiden Roboter läuft auf deren eigener Steuerung, wobei der eine als Master und der andere als Slave agiert. Beide Roboter überwachen ihre Arbeitsbereiche mit Blick auf die Vermeidung von Kollisionen untereinander sowie mit dem separaten Handlingsystem der Spritzgiessmaschine. Die gesamte Linie mit ihren zahlreichen Einzelfunktionen wird über einen zentralen Bildschirm mit grafischer Benutzerführung bedient. Das System wurde inzwischen vom Kunden abgenommen und wird in Kürze vor Ort installiert.

Kundenvertrauen ist das A und O

„Mittlerweile konnten wir in zahlreichen Ländern mehr als 800 solcher Roboter-Lösungen realisieren“, freut sich J. Lanz. Die breit aufgestellte Kundenpalette reiche von mittelständischen Zulieferern bis zu weltweit agierenden Technologieführern beispielsweise in der Pharmabranche. Inzwischen verfügt Robotec neben dem Schweizer Stammhaus auch über Service-Hubs in Deutschland und in China. Wesentlicher Schlüsselfaktor dieses Erfolgs sei die Schweizer Mentalität von Unternehmensleitung und Belegschaft: Demzufolge gehe es bei allen Anlagen in erster Linie um die Zuverlässigkeit und Qualität der abgelieferten Leistung. Die Anlagen würden mit Blick auf Langlebigkeit konzipiert und zeichneten sich im betrieblichen Einsatz durch hohe Produktivität und geringe Störanfälligkeit aus. Deshalb erreichten sie in der Regel hohe Einsatzdauern von teils 15-20 Jahren.

Angesichts der tendenziell immer kürzer werdenden Innovationszyklen würden deshalb im Laufe ihrer Einsatzdauer häufig kleinere oder grössere Modifikationen oder Umrüstungen erforderlich. Robotec lege deshalb seine Zellen von vornherein so aus, dass sie möglichst problemlos nachgerüstet oder in Teilbereichen auch Re-Engineered werden können. Voraussetzung hierfür sei die konsequente, projektbezogene Dokumentation aller ursprünglichen Unterlagen einschliesslich jeglicher später vorgenommener Modifikationen in einer Form, die es den Mitarbeitern erlaube, auf diese Informationen schnell und effizient zuzugreifen. Der Kunde könne sich daher darauf verlassen, dass ihm die gewohnte kompetente Unterstützung ebenso wie der normale Service für Hard- und Software auch weiterhin zur Verfügung stehe. Diese Zuverlässigkeit beim Support sei Grundlage stabiler, auf Vertrauen gegründeter Kundenbeziehungen. Deshalb kämen zahlreiche Kunden bei späteren Neuprojekten stets erneut auf Robotec zu.