Im Doppelpass mit dem Zauberwürfel

Automation mit Technik von Kuka

Spritzguss ist die Königsdisziplin der hochpräzisen Kunststoffverarbeitung. Im schwäbischen Pforzheim hat das Familienunternehmen Hauff die Produktion von Oberkorbrollen für Spülmaschinen komplett automatisiert. KUKA Roboter spielen dabei mit einem eigens konfigurierten, multifunktionalen Produktionswürfel den intelligenten Doppelpass.

Wenn Jörg Vetter morgens um sieben in der Robert-Bosch-Straße 3 im Pforzheimer Gewerbegebiet Büchenbronn vorfährt, wandert sein Blick erst einmal nach oben zu den Fenstern im ersten Stock des Gebäudes. „Ich freue mich jedes Mal, ihn bei der Arbeit zu sehen.“ Die riesige Zelle, die dem technischen Leiter der Kunststoffspritzerei Hermann Hauff GmbH & Co. KG jeden Morgen ein Lächeln ins Gesicht zaubert, ist eine Arburg Allrounder Cube 2900-Spritzgießmaschine. Seit 2019 steht sie bei Hauff im Dienste der Produktion von Oberkorbrollen für Spülmaschinen.

Diese kleinen, grauen Kunststoffelemente bestehen aus zwei miteinander verbundenen Teilen, einem frei beweglichen Rad und einer fest verbauten Steckbuchse. Diese Rollen, die für das leichte Be- und Entladen von Spülmaschinen unverzichtbar sind, werden im Cube gegossen und mit Hilfe eines gegenläufigen Werkzeugs gleich miteinander „verheiratet“. Das Gießen und Montieren erfolgt so in einem vollautomatisierten, zweistufigen Prozess, den Hauff gemeinsam mit dem Spritzgießmaschinenhersteller Arburg aufgesetzt hat.

Einzigartige Anlage mit großen Dimensionen

„Unsere Anlage und all die damit zusammenhängenden Prozesse sind einzigartig auf der Welt“, sagt Jörg Vetter stolz, „wir sparen damit vier bis fünf Spritzmaschinen ein und entlasten unsere Mitarbeitenden von monotonen Produktionsaufgaben.“ Um die Dimension dieser Innovation einzuschätzen, hilft ein Blick auf die Zahlen. Jedes Jahr stellt Hauff allein für die BSH Hausgeräte GmbH mit dem Cube rund 60 Millionen Bauteile her, in den nächsten drei Jahren soll die Produktion auf bis zu 75 Millionen Stück hochgefahren werden.

Der Familienbetrieb Hauff bleibt damit ganz auf Zukunftskurs. Das Unternehmen wurde 1966 von Hermann Hauff in Pforzheim gegründet und produziert heute unter der Regie von dessen Töchtern Andrea Hauff und Carmen Hauff-Bischoff hochwertige Präzisionskunststoffspritzteile und Spritzgussformen. Im Jahr 2000 wurde die Sparte Formenbau durch die Tochterfirma ProForm Formenbau GmbH verstärkt und forciert seither neue Technologien bei der Herstellung von Spritzgussformen durchgängig in 3D. Die Kunden von Hauff kommen aus unterschiedlichsten Industriezweigen: aus der Haus- und Gerätetechnik mit ihrer „weißen Ware“, aus dem Automotive-Bereich sowie aus der Medizintechnik.

Hidden Champion mit Anspruch

„Wir fangen da in der Kunststoffverarbeitung an, wo andere aufhören“, beschreibt Jörg Vetter die Unternehmensphilosophie des Hidden Champion. Nach 20 Jahren Betriebszugehörigkeit kennt er das Unternehmen und dessen Möglichkeiten aus dem Eff-eff und weiß daher: „Eislöffel lassen sich irgendwo auf der Welt einfach und günstig produzieren. Wenn es aber um anspruchsvolle und filigrane Hightech-Komponenten mit einem Schussgewicht von 0,0004 bis 400 Gramm geht, muss auf Qualität Verlass sein – und das kann einfach nicht jeder.“

Dass dieser Anspruch hier in Pforzheim jeden Tag erfüllt werden kann, dazu trägt auch die robomotion GmbH bei. Der Technologieentwickler aus Leinfelden-Echterdingen ist spezialisiert auf die Konstruktion und den Bau kundenspezifischer Automatisierungslösungen für die Lebensmittel-, Pharma- und Verpackungsindustrie und ganz besonders für die Kunststoffbranche. Bei Hauff sind die Robotik-Experten aus der benachbarten Metropolregion Stuttgart deswegen auch gefragte und geschätzte Entwicklungspartner bei der Erstellung maßgeschneideter, automatisierter Produktionsprozesse.

Ein vollkommen autonomer Prozess als „One-Piece-Flow“

„Unsere Aufgabenstellung war es, die Herstellung und Montage der Oberkorbrollen für Spülmaschinen neu aufzusetzen mit dem Ziel, höhere Stückzahlen und hohe Effizienz bei gleichzeitig optimaler Ausnutzung der begrenzten Produktionsfläche zu erreichen“, erklärt robomotion-Geschäftsführer Andreas Wolf. „Es ging um den Abschied von manueller Tätigkeit und den Aufbau einer autonomen Produktion von der Spritzgussmaschine auf die Palette – als ‚One-Piece-Flow‘, also als durchgängigen, nicht unterbrochenen Prozess“, wie Andreas Wolf sagt.

Gemeinsam mit Jörg Vetter und seinem Team habe robomotion den gesamten Prozess intensiv unter die Lupe genommen, um eine Anlage zu entwickeln und zu konfigurieren, die die Spritzgussmaschine, das Montagewerkzeug, die dazugehörigen Roboterzellen sowie die benötigten Greifer und den Palettierer integriert. „Das war extrem anspruchsvoll“, erinnert sich der robomotion-Geschäftsführer.

Eine maßgeschneiderte Würfellösung

„Über zwei Jahre hatte die Entwicklung der Gesamtanlage in Anspruch genommen, allein die Software schlug mit einem Jahr zu Buche“, berichtet Jörg Vetter. „Das war ein ständiges Abwägen und Neuüberlegen.“ Dazu sei in das Projekt Expertise aus verschiedensten Richtungen eingeflossen. Allen voran vom erfahrenen Maschinenbauer Arburg. Eigens für die speziellen Anforderungen von Hauff hatte Arburg mit dem „Cube“ ein Werkzeug konfiguriert, das die Herstellung zweier Komponenten mit deren Montage verbindet.

Der Name „Reverse Cube 2900“ ist dabei Programm: Der stählerne Würfel lässt sich um seine Mittelachse gegenläufig (reverse) drehen, so dass mittels eines speziellen Greifers die hier gegossenen Teile in zwei Arbeitsschritten unmittelbar zusammengeführt werden können, bevor sie über ein Förderband zur Verpackungs- und Palettierungszelle transportiert werden. „Das ist einmalig auf der Welt und gibt es so nur bei uns“, sagt Vetter stolz.

Mit KUKA Robotik im Sekundentakt

Es ging bei dieser Produktionsinnovation aber nicht nur um den Maschinenbau, sondern um den gesamten Herstellungsprozess – vom Handling des Cube bis hin zur Verpackung und der Palettierung der fertigen Produkte. Dazu mussten Jörg Vetter und die robomotion-Experten tief in die operativen Details einsteigen.

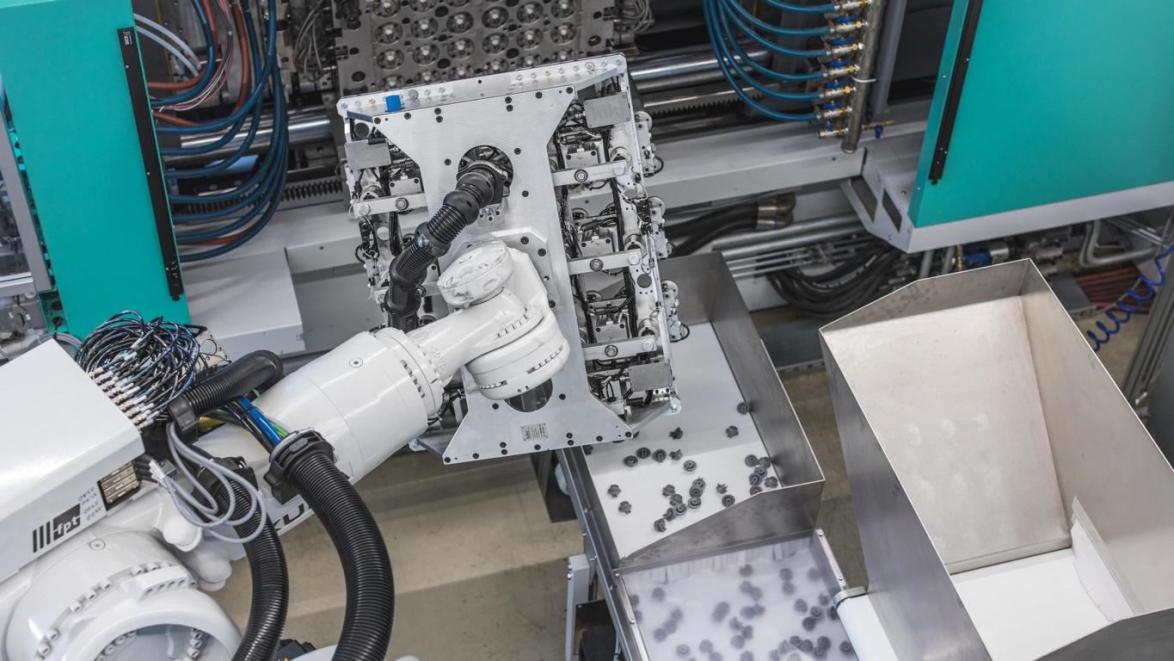

„Um maximal effizient und betriebssicher auf dem eng begrenzten Raum agieren zu können, haben wir den Prozess in die ‚Hände‘ von KUKA Robotern gelegt. Das gab uns viele Gestaltungsoptionen“, erklärt Andreas Wolf. So arbeitet der Cube mit einem sechs-achsigen KR QUANTEC zusammen, der dank seiner robusten Bauweise maximale Wiederholgenauigkeit und kontinuierliche Präzision erreicht. Mit einem speziellen Greifer entnimmt er simultan zum Spritzzyklus die Rollen aus dem unteren Teil des Würfels, setzt sie in die in der oberen Hälfte befindlichen Steckbuchsen ein, um die fertigen Konstrukte danach zu entnehmen und auf dem Förderband in Richtung Verpackung abzulegen.

„Mit seiner extremen Geschwindigkeit reduziert dieser Roboter die Zykluszeiten in der Produktion und steigert zugleich die Fertigungsqualität, ohne dabei jemals aus dem Takt zu geraten“, so Wolf. Dies sei eine wesentliche Anforderung für Hauff. Alle 9,5 Sekunden entstehen so 24 hochwertige Oberkorbrollen – wie „aus einem Guss“. Das Förderband verbindet die Produktionszelle mit der Verpackungs- und Palettierungszelle, wo ein KR QUANTEC PA von KUKA, einer der schnellsten Palettierer auf dem Markt, seinen Dienst tut. „Der schlanke Palettierroboter ist extrem vielseitig und dynamisch, bei einer sehr geringen Störkontur“, begründet Andreas Wolf die Wahl der Technik. Der KR QUANTEC PA faltet bei Hauff eigenständig die Versandkartons, platziert diese unter dem Förderband, um sie nach der Befüllung mit exakt 1.560 Rollen zu verschließen und auf einer Europalette zu stapeln. Drei Paletten mit jeweils 45 Kartons und 70.200 Kunststoffrollen verlassen so pro Tag das Haus. „Die Anlage läuft komplett eigenständig durch, ohne weiteren Betreuungsaufwand“, sagt Andreas Wolf. „Wir haben eine Pufferzeit von acht Stunden eingeplant. Dann muss ein Mitarbeiter die fertig bereitgestellten Paletten von der Anlage nehmen. Das heißt: Der Cube kommt eine komplette Schicht auf sich allein gestellt bestens zurecht.“

Fehlervermeidung durch Simulation

Um diesen komplexen neuen Produktionsschritt in einer laufenden Produktion gehen zu können, ist eine möglichst exakte Planung unerlässlich. Der passionierte Golfer Jörg Vetter geht deswegen Automatisierungsaufgaben mit einem klaren Bekenntnis zu Perfektion und vorausschauendem taktischen Vorgehen an. Mit Andreas Wolf weiß er dabei einen kongenialen Partner an seiner Seite, der von Anfang an mit KUKA.Sim eine smarte Planungssoftware für die Offline-Programmierung von KUKA Robotern in die Anlagenentwicklung integrierte.

„Gerade weil der Platz in der Produktionshalle so knapp bemessen ist, war es wichtig, die Anlage und ihre Funktionalitäten bereits auszuprobieren, bevor sie real geworden sind. So konnten wir beispielsweise schon in der Engineering-Phase eine Taktzeitanalyse vornehmen und in das Layout und die Auslegung einbeziehen. Das war ‚learning by doing‘ im virtuellen Raum“, so Wolf. „Ohne KUKA.Sim wäre die Anlagenkonfiguration mit Sicherheit sehr viel aufwendiger und kostspieliger geworden oder sogar schiefgegangen. Das kommt gerade für einen Mittelständler überhaupt nicht in Frage.“

Automatisierung mit dem Funken der Begeisterung

Das damit einhergehende tiefe Verständnis der Cube-Anlage und ihrer Möglichkeiten hilft Jörg Vetter heute auch, die Mitarbeitenden von Hauff für die Automatisierung zu begeistern. „Da ist immer auch ein Stück Überzeugungsarbeit zu leisten, dass die neue Technik nicht gegen die Menschen gerichtet ist, sondern ihnen dient und ihnen die Arbeit leichter und abwechslungsreicher macht“, so der Technische Leiter.

Dies sei gerade in Zeiten des zunehmenden Fachkräftemangels ein wichtiger Faktor. Wenn er dabei strahlt und seine Augen leuchten, kann man leicht erahnen, wie er immer wieder den Funken der Begeisterung für die Automatisierung in seiner Umgebung umspringen lässt.

„Wir optimieren immer weiter. Ich bin in meinen Gedanken schon ein paar Schritte weiter und überlege mit unserer Geschäftsführung und unseren Technikpartnern, wie wir möglichst viele Produkte auf einer Maschine produzieren können. Wenn wir neue Möglichkeiten sehen, die sich rechnen, werden wir sie auch nutzen.“ Es bleibt also spannend hier in Pforzheim.