Die Produktivität um 30 Prozent steigern

Innovative Spanntechnik hilft dem Formenbau besser zu Fräsen

Produktivitätssteigerungen von 30 Prozent sind keine Fabelzahl, sondern durchaus erreichbar. In der eigenen Fertigung bei Diebold konnten sogar 35 Prozent Verbesserung durch höhere Standzeit der Werkzeuge, bessere Werkstückgenauigkeit, bessere Oberflächen und weniger Maschinenstillstand oder Nacharbeiten erreicht werden.

Für solche signifikanten Verbesserungn der Fräsprozesse sind innovative und vor allem qualitativ hochwertige Werkzeugaufnahmen unerlässlich.

Welche innovativen Spanntechniken bringen mehr Produktivität?

Schrumpffutter mit Rundlauf <1 mµ

JetSleeve® Schrumpffutter mit Düsensystem

CentroGrip® Genauigkeits-Spannzangenfutter

UltraGrip® Kraftspannfutter

TER Schrumpfspannzangen

DMS Diebold Modularsystem

Wuchten auf neuem Niveau

Qualitäts-Check

Schrumpffutter und passende Schrumpfgeräte:

Schrumpffutter sind bewährte einteilige Werkzeughalter, die – wenn korrekt hergestellt- eine Rundlaufgenauigkeit von <3 mµ bieten. Schrumpffutter mit HSK-E 40 Kegel für anspruchsvolle Formenbauer bietet Diebold mit 1 mµ Rundlauf an. Wer auf hohem Niveau fräst, mit Hochgeschwindigkeit oder sogar auf der Fräsmaschine schleift, kann diese Genauigkeiten sehr gut nutzen.

Das Schrumpffutter-Programm von Diebold umfasst Futter mit Standard DIN-Kontur, TSF Slim Fit Aufnahmen und TUS Ultra Slim Aufnahmen. Diese sind beschichtet damit bei der Bearbeitung von Grafitwerkstoffen der Grafitstaub nicht am Futter anhaften bleibt und für unerwünschte Unwucht oder Ungenauigkeit der HSK-Kegel sorgt. Ein wichtiges Detail was aber in seiner Wirkung nicht zu unterschätzen ist.

Moderne Schrumpfgeräte mit automatischer Kühlung

Die innovativen Schrumpfgeräte der Serie US 1100 von Diebold sind heute automatisiert. OneTouch® ist die neueste Lösung, um mit nur einem Knopfdruck den kompletten Schrumpfzyklus ohne manuellen Eingriff auszuführen. Mit dem Temperatursensor TempControl® in der Pyrometerspule ausgestattet, sind diese Geräte auch für weniger geübte Bediener problemlos handhabbar.

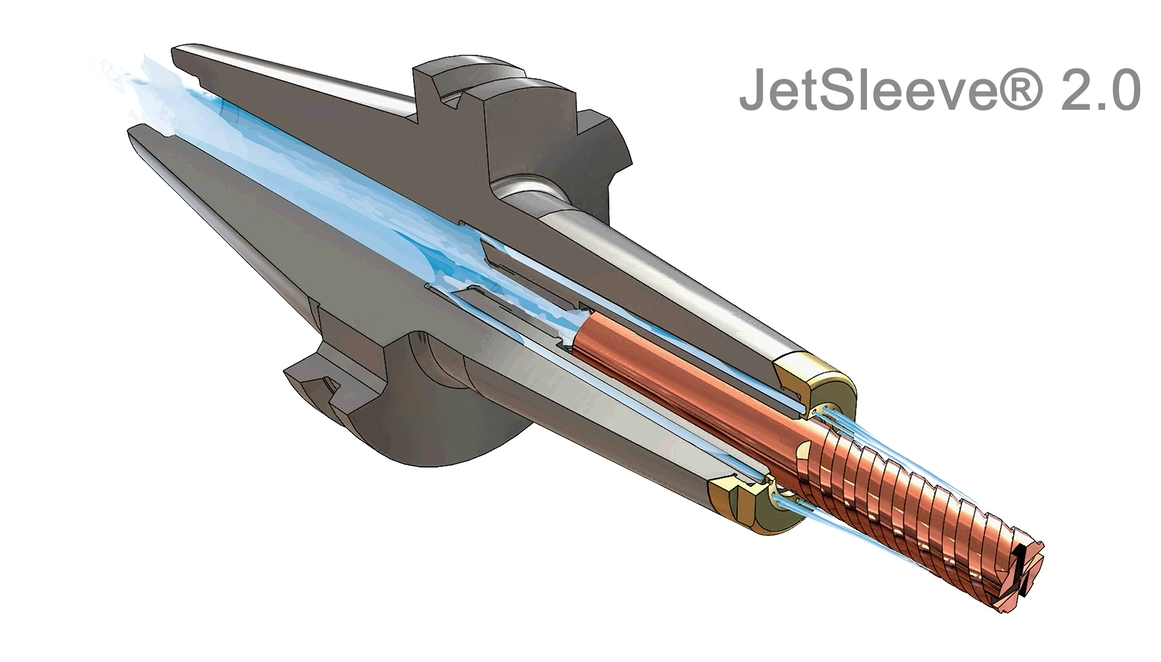

JetSleeve®2.0 Schrumpffutter mit KSS-Jet-Effekt für perfekte Schmierung und Kühlung

JetSleeve® sind weltweit einmalige und patentierte Schrumpffutter, bei dem das Kühlmedium über Düsenbohrungen an der Stirnseite direkt an den Fräser geleitet wird.

Der Trick sind winzige Düsenbohrungen, die unter unterschiedlichen Winkeln in der Stirnseite des Düsenrings angebracht sind. Durch die Winkelanstellung überlagern sich die Kühlmittelströme und erzeugen einen Unterdruck, der verhindert, dass das Medium durch Zentrifugalkraft nach außen weggeschleudert wird. Somit steht jederzeit Kühlung und Schmierung an der Schneide zur Verfügung, auch beim Fräsen tiefer Taschen. Sobald die Späne brechen werden sie von der Schneide weggeschleudert und ein Überfahren des Spans ist ausgeschlossen. Das Ganze funktioniert mit Kühlmittel, mit MMS/ATS oder bei Trockenbearbeitung nur mit Luft. JetSleeve® 2.0 ist ein echtes Green-Tech Produkt, das viele Vorteile in sich vereinigt.

Es gibt heute im Formenbau viele Prozesse, die nur mit Hilfe der JetSleeve® Technologie durch Fräsen herstellbar sind. Bisher mussten diese Teile und deren Konturen durch Erodieren mit dem Umweg über die Herstellung von Elektroden produziert werden. Folglich war ein Umspannen des Werkstücks auf eine Maschine mit anderer Technologie notwendig. Heute können tiefe Kavitäten, Rippen oder andere filigrane Konturen mit JetSleeve® fertiggefräst werden, und das bringt enorme Kosteneinsparungen. So kann die Standzeit der Werkzeuge um bis zu 300 Prozent gesteigert werden. Die „weichen Kosten“ wie teurer Maschinenstillstand machen zusätzlich ein Vielfaches dieses Einsparpotenzials aus.

UltraGrip® und UltraJet® Kraftspannfutter:

Jeder Zerspanungsprozess ist irgendwie instabil. Es kann von der Maschine, der Aufspannung des Werkstücks, der Spindel, dem Spannzeug oder dem Schneidwerkzeug herkommen. Schwingungsdämpfende Werkzeugaufnahmen helfen aber, instabile Prozesse zu vermeiden oder zumindest zu verbessern.

UltraGrip®-Kraftspannfutter von Diebold sind speziell für die Schwerzerspanung entwickelt worden. Harte und zähe Werkstoffe wie Toolox werden im Werkzeugbau verstärkt eingesetzt. Dazu benötigt man Spannfutter mit höchstmöglichen Spannkräften die durch ihre Bauart auch gleichzeitig über schwingungsdämpfende Eigenschaften verfügen. Die Kombination hoher Rundlaufpräzision, gepaart mit maximal möglicher Spannkraft ist bei den UltraGrip® Spannfuttern optimal gelöst. Der komplette Bereich des HPC-Fräsens mit großen Schnitttiefen kombiniert mit hohen Vorschüben und extremen Schnittkräften wird so vollständig abgedeckt. Eine aufwändige Auszugssicherung im Futter bzw. am Werkzeugschaft ist somit nur noch in extremen Grenzbereichen notwendig.

UltraJet® 3.0 Kraftspannfutter mit KSS-Venturi-Effekt:

UltraJet 3.0 Kraftspannfutter sind UltraGrip® 3.0 Futter mit dem eingebautem KSS-Venturi-Effekt wie bei den JetSleeve Schrumpffuttern, die für effektive Kühlung und Schmierung und besonders effektive Beseitigung der beim Fräsen entstehenden Späne sorgen.

Auf dem Bild beim Hermle Fräsversuch kann man gut sehen, wie die Späne bei der Hochleistungszerspanung des Werkstoffs Toolox 33 durch den Jet-Effekt aus dem Fräsbereich geschleudert werden. Der Jet-Effekt sorgt dafür dass die Späne vom Fräser nicht ungewollt überfahren werden. Die Werkzeug-Standzeit erhöht sich um bis zu 300 Prozent und oft sogar mehr.

Formenbauer oder Aerospace-Fertiger, die hohe Zerspan-Volumina fräsen und in tiefen Taschen unterwegs sind, haben einen hohen Nutzen mit den UltraJet3.0-Kraftspannfuttern. Musste man bisher immer mit Späne-Stau beim Schwerzerspanen in Kavitäten kämpfen, ist dieses Problem jetzt weitgehend gelöst.

Die hohen Spannkräfte der UltraGrip® 3.0 Kraftspannfutter stehen auch im UltraJet® 3.0 Futter uneingeschränkt zur Verfügung. Ergänzt um die innere Kühlmittelzuführung mit den Düsen an der Stirnseite der Futter ist diese Lösung ein gewaltiger Schritt in Richtung verbesserte Zerspanung.

TER Schrumpf-Spannzangen:

Weitere innovative Spannmittel aus dem Hause Diebold sind TER Schrumpf-Spannzangen mit der bekannten ER Spannzangenkontur. Eigentlich sind es keine Spannzangen sondern einteilige Schrumpfaufnahmen mit ER Kegel, in der Anwendersprache nennt man sie trotzdem Schrumpfspannzangen.

Diese Spannzangen haben einen Rundlauf von < 3 µm, sind also sehr genau gefertigt. Durch ihre hohe Haltekraft als Schrumpfaufnahme übertragen sie hohe Drehmomente, und sie passen in jedes beim Anwender vorhandene ER Spannfutter. Weil sie keine Schlitze haben wie klassische Spannzangen gibt es auch keine Verunreinigungen im Aufnahmekegel. TER Schrumpf-Spannzangen sind kühlmitteldicht, also für den Einsatz von innengekühlten Werkzeugen bestens geeignet.

Durch ihre enorme Haltekraft und zusammen mit dem guten Rundlauf sorgen sie oft für eine Produktivitätssteigerung von 300 bis 600 Prozent, insbesondere im Einsatz beim Drehen. Das ist keine Fabelzahl sondern eine in der Praxis oft bewiesene Einsparung. Diebold betreibt in der eigenen Fertigung 50 CNC Maschinen, dort sind auf den Dreh-Fräsmaschinen und Bearbeitungszentren über 700 Stück solcher Schrumpfspannzangen im Einsatz, weil sie eine erhebliche Produktivitätssteigerung gebracht haben gegenüber den klassischen geschlitzten Spannzangen.

Wuchten auf neuem Niveau

Der Markt verlangt bei den Werkzeugaufnahmen immer höhere Drehzahlen und damit auch höhere Wuchtqualitäten mit Werten < 1gmm Restunwucht. Dafür werden Wuchtmaschinen einer besonderen Genauigkeitsklasse benötigt, die beim Wuchtvorgang ein minimales Schwingungsverhalten und besondere Dämpfungseigenschaften aufweisen.

Diebold ist als Hersteller von Werkzeugaufnahmen gefordert, Werkzeugaufnahmen so gut wie möglich zu wuchten. Die bisher am Markt verfügbaren Wuchtmaschinen haben aber die steigenden Anforderungen an Wuchtqualitäten nicht mehr erfüllen können. Diebold hat deshalb eigene Wuchtmaschinen entwickelt. Als Hersteller von Spindeln hat man die Expertise, hochgenaue Wuchtspindeln und Spannadapter herzustellen, denn die Wuchtspindeln und die Adapter sind das Herz der Wuchtmaschine. Die Messtechnik ist ausreichend genau um in neue Genauigkeitsklassen vorzudringen.

Dafür ist aber ein besonderes Schwingungsverhalten der Maschine notwendig. In der Diebold Anlange ist die Messtechnik von der Maschinen weitgehend entkoppelt und diese hat dadurch keinen wesentlichen Einfluss auf des Messergebnis. Die Maschinen benötigen auch kein Fundament und können jederzeit an einen anderen Einsatzort umgesetzt werden.

Aber das Wichtigste dabei ist, dass die Werkzeughalter mit der gleichen Spannkraft in die Wuchtspindel eingezogen werden, wie sie auch in der Werkzeugmaschine gespannt werden. Bisherige Wuchtmaschinen können das nicht, sie haben deutlich weniger Einzugskraft und simulieren dadurch nur die Spannsituation wie in der Werkzeugaufnahme. HSK Kegel sind überbestimmt und verformen sich beim Spannvorgang. Wenn das auf der Wuchtmaschine nicht ebenso stattfindet, sind keine brauchbaren Wuchtergebnisse zu erreichen.

Wichtig ist auch die Bedienerfreundlichkeit laut Hersteller Diebold. Die Software ist ausgelegt worden, dass fehlerfrei gearbeitet werden kann, weil eben nicht immer vor der Maschine ein wuchttechnisch ausreichend erfahrener Mitarbeiter steht und damit Fehler vorprogrammiert sind.

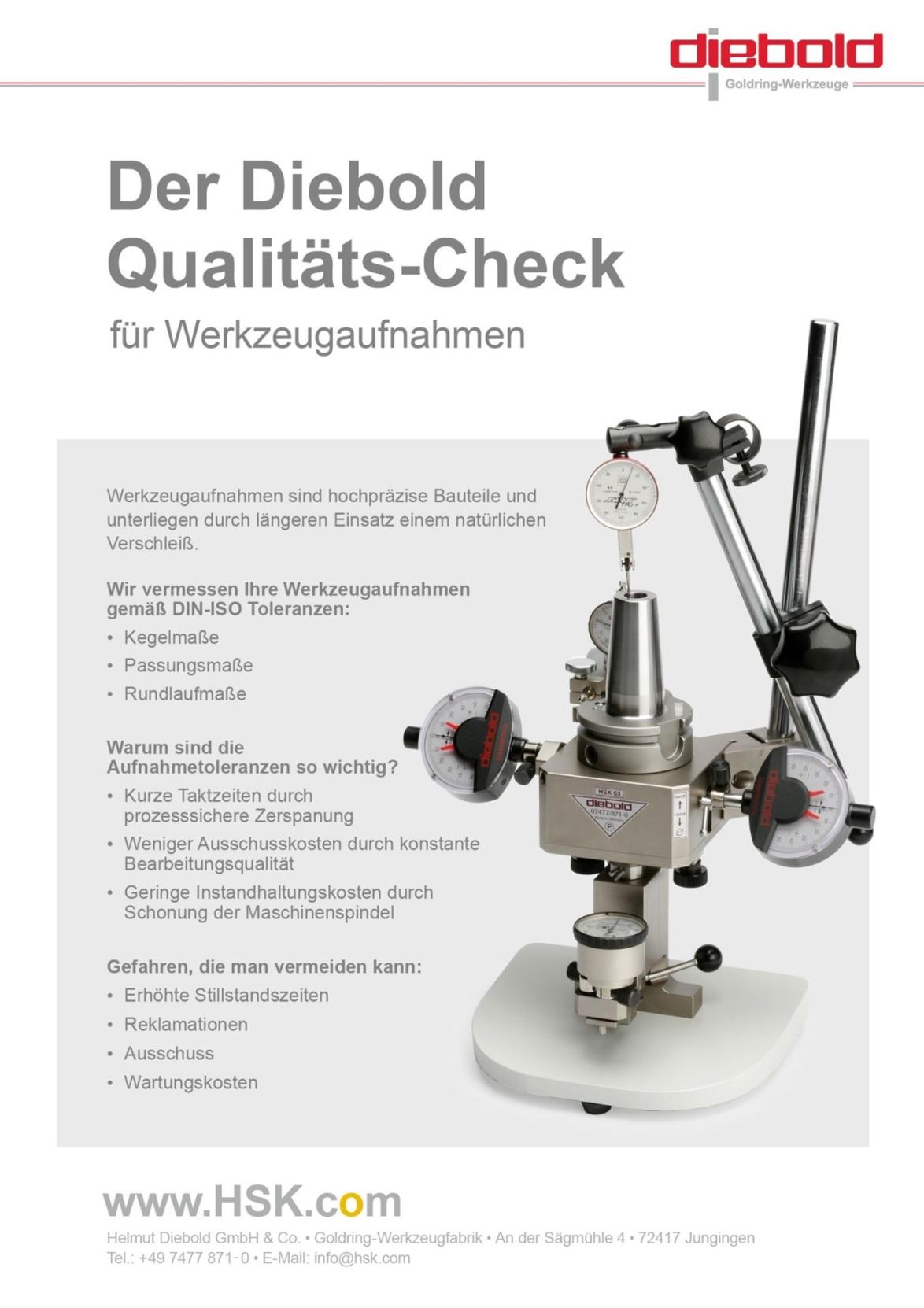

Der Diebold Qualitäts-Check

Werkzeughalter mit HSK-Kegel sind hochpräzise Werkzeuge, die regelmäßig gemessen werden müssen, da sie im Einsatz möglicherweise abgenutzt oder beschädigt werden. Diebold prüft bei den Werkzeugaufnahmen alle fertigungsrelevanten Maße wie etwa die konischen Abmessungen oder die Innenkontur.

Dadurch ergeben sich eine höhere Maschinenleistung, eine bessere Werkstückqualität, weniger Spindelverschleiß und geringere Wartungskosten.

DemoVan und Sevice-Mobil

Die Techniker von Diebold kommen mit einem ihrer Service- und Demo-Mobile „auf den Hof“ der Anwender und bringen die dafür notwendigen verschiedenen Geräte mit und unterstützen die Facharbeiter bei der Analyse und Überprüfung der Fräsprozesse, der Spannmittel und der Maschinenspindeln. Ein Service der sehr gerne in Anspruch genommen wird.

Das Einsparpotenzial bei Nutzung des Diebold-Portfolios:

Mit innovativer Spanntechnik sind Verbesserungen von 30 Prozent problemlos erreichbar. Wenn man einen Stundensatz für die Maschine von 100 Euro kalkuliert und 2-schichtig fährt, spart man am Tag 480 Euro (16 Std. x 30 Euro) ein. Bei 200 Arbeitstagen im Jahr sind das 96.000 Euro, nur durch den Einsatz von wertigen Werkzeugaufnahmen, für die in der Regel nicht einmal mehr bezahlt werden muss als für fragwürdige Qualität.

Gerechnet auf vier Jahre kann alleine mit dieser Einsparung eine Maschine im Wert von 384.000 Euro finanziert werden. Eine Rendite, die man weder mit Immobilien noch an der Börse jemals erzielen kann. Nach dieser Rechnung lohnt es sich für jeden Anwender, seine Prozesse einer solchen Überprüfung zu unterziehen.

Über das Unternehmen Diebold:

Diebold ist Produzent hochwertiger Schrumpfgeräte und Werkzeugaufnahmen, darüber hinaus ein Systemanbieter für Werkzeug- und Werkstückspanntechnik, Wuchtmaschinen und Messtechnik. Als Dienstleistungsangebot gibt es den ,,Quality-Check‘‘ zur Vermessung der bei Anwendern vorhandenen Werkzeugaufnahmen auf Maßhaltigkeit nach den geforderten Normen. Diebold stellt auch besonders schnelllaufende Hochfrequenzspindeln für innovative Bearbeitungsmaschinen her.