Da staunen auch die namhaftesten Kunden

AMF-Spanntechnik unterstützt Fertigung bei ungarischem Zulieferer

Dass in Osteuropa seit langem hervorragende Arbeit in der Metallbearbeitung geleistet wird, ist hinlänglich bekannt. Dennoch ragt ein Zulieferer in Ungarn heraus. Ein Hersteller von Aluminium-Druckgussteilen für bedeutende OEMs der Automobil- und Großindustrie bearbeitet diese anschließend zu wichtigen Bauteilen. Mithilfe effizienter Spanntechnik von Andreas Maier GmbH & Co. KG (AMF) entsteht aus einem Vorrichtungsbau ein ganzes System für das Werkstückspannen auf dem Maschinentisch. Das ist so flexibel, dass die Maschinen für Großserien und Kleinserien gleichermaßen schnell gerüstet werden können. Da staunen auch die namhaftesten Kunden.

„Durch konsequente Investitionen in erstklassige Maschinen- und Fertigungstechnologie hat sich Fémalk in den letzten Jahren zu einem der gefragtesten Hersteller in der Verarbeitung von Aluminium-Druckgussteilen in Osteuropa entwickelt“, berichtet uns Samuel Netzer, AMF-Verkaufsingenieur Nord- und Osteuropa. Das Unternehmen ist stolz darauf, wie sich das Geschäft seit 1989 entwickelt hat. Nicht zuletzt dank der modernen Spanntechnik von AMF fertigen die engagierten und qualifizierten Mitarbeiter in den modernen Werken Gussteile zwischen 30 g und 5500 g. Man mag es dem Firmensprecher gerne glauben, wenn er sagt, „in beinahe jedem PKW in Europa steckt mindestens ein Teil von uns.“

Taktzeiten sind nur mit moderner Spanntechnik zu erreichen

Um dies zu erreichen hat Fémalk nicht nur in Gebäude, Maschinen und Arbeitskräfte investiert, sondern auch in hoch effiziente Spanntechnik. Was mit einzelnen Pilotprojekten und einfachen hydraulischen Spannelementen von AMF begonnen hat, ist im Laufe der letzten Jahre zu wirkungsstarker Spanntechnik mit Automatisierung und Nullpunkt-Spannsystemen ausgebaut worden. Diese haben die Rüstzeiten so massiv gesenkt, dass die Maschinenauslastung extrem angestiegen ist.

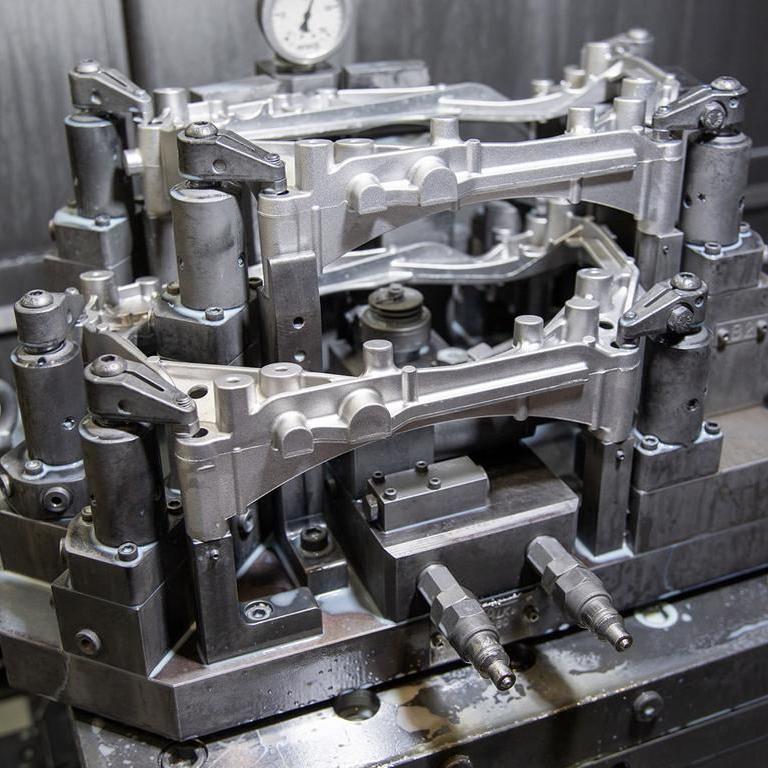

Das ist vor allem einem cleveren Konstrukteur im Hause zu verdanken. Gábor Soós, der für den Vorrichtungsbau verantwortlich ist, hat hier immer weitergedacht und gemeinsam mit den Vertretern von AMF stets nach Optimierungspotenzial gesucht. Inzwischen ist die Spanntechnik so flexibel und teils automatisiert, dass die Maschinen für kleine Stückzahlen, wie für einen Bentley, genau so effizient gerüstet werden können, wie für Großserien für VW.

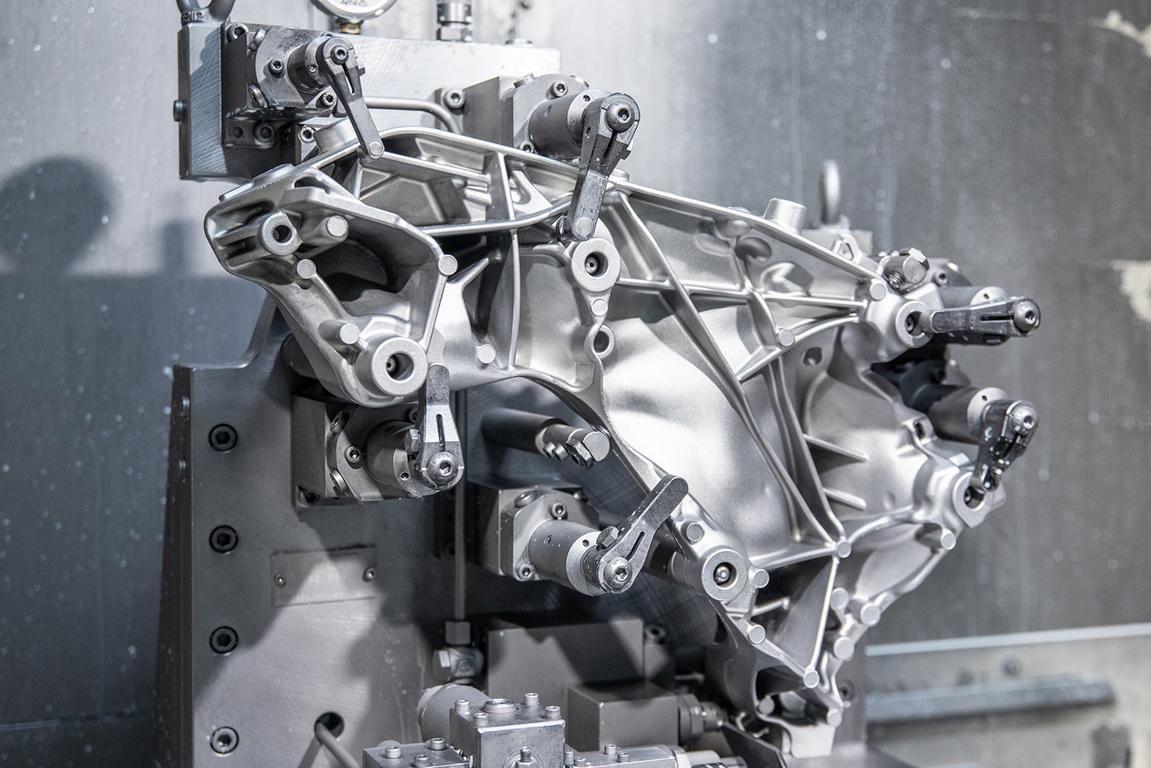

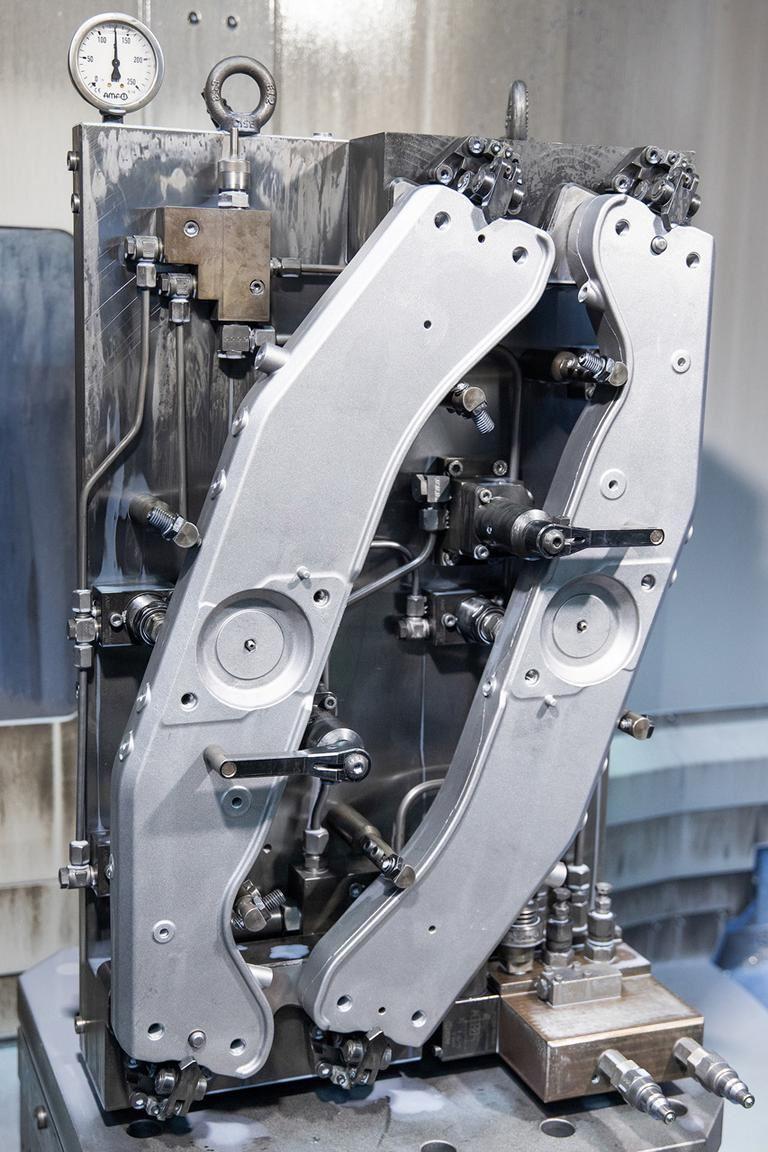

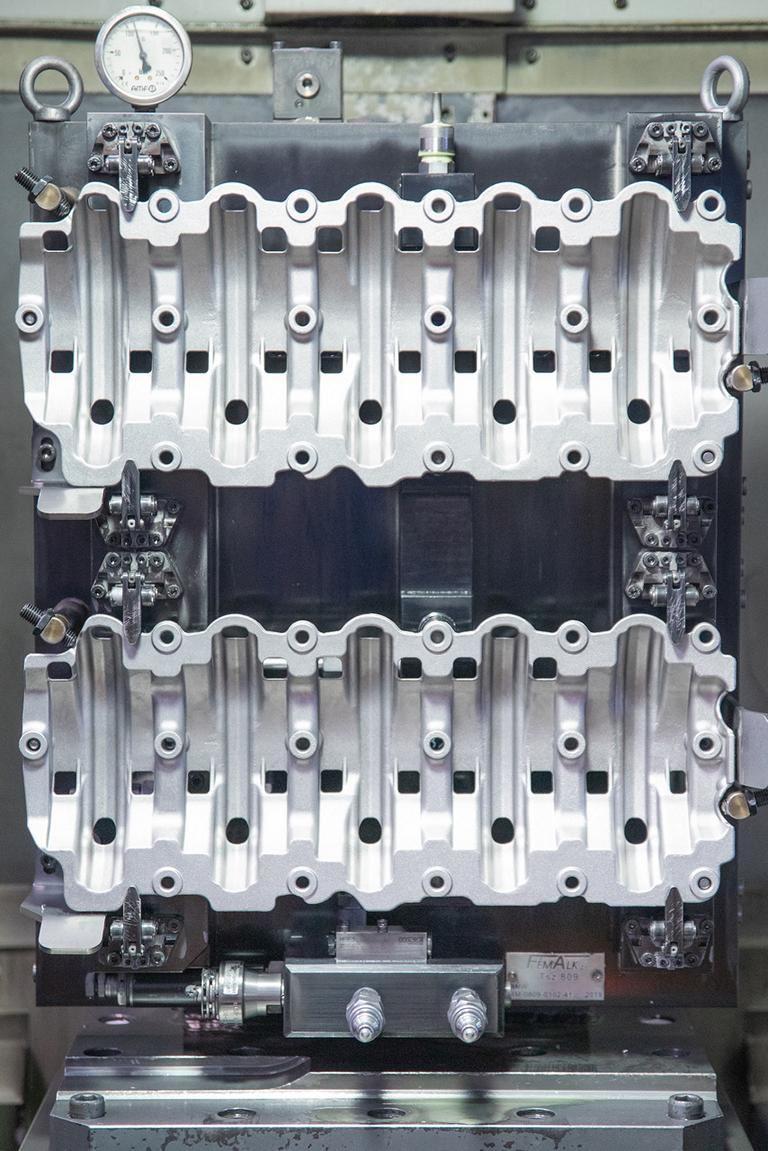

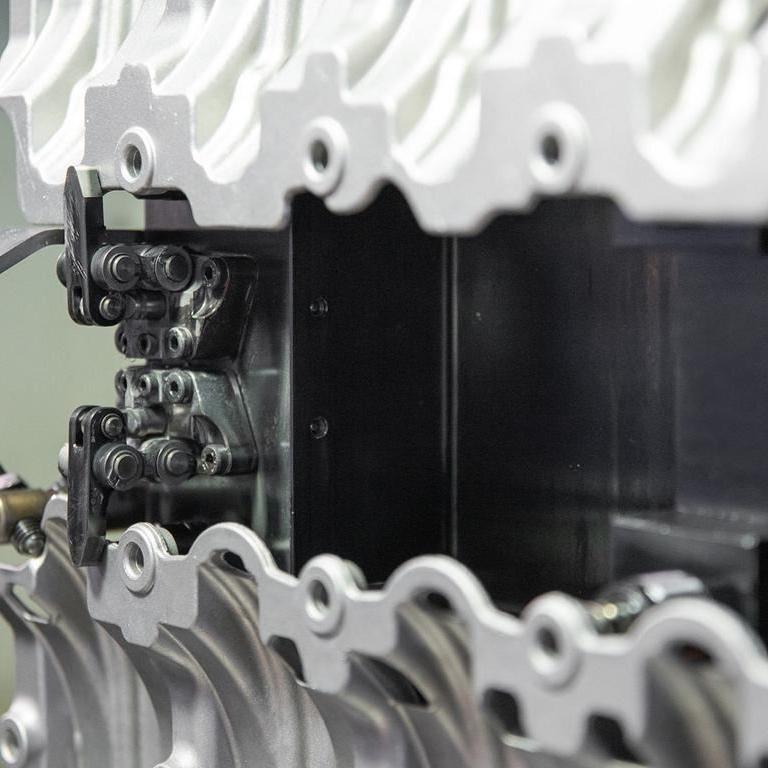

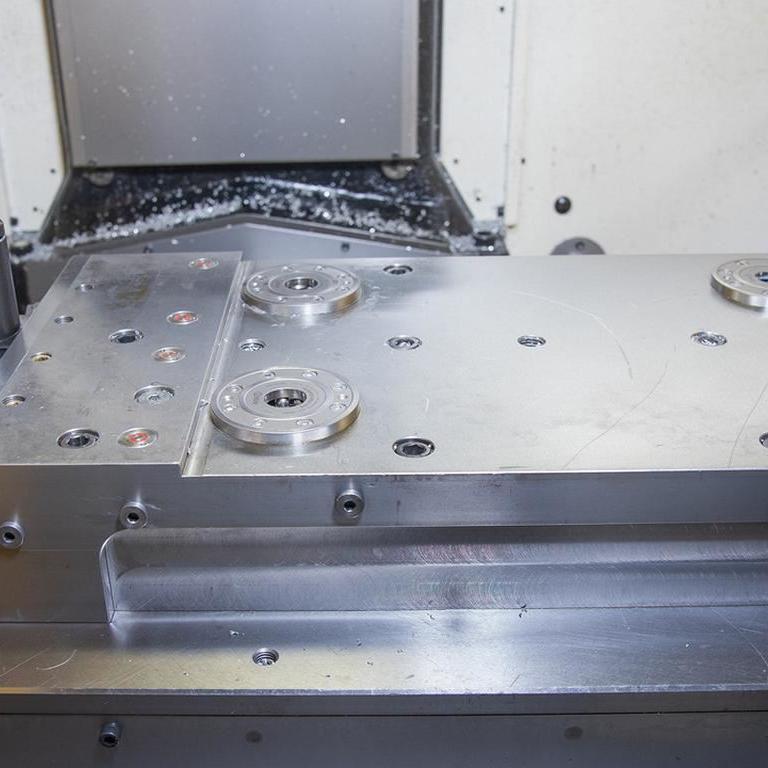

Dazu hat das Unternehmen 15 Bearbeitungszentren mit modernster Nullpunkt-Spanntechnik von AMF ausgestattet. Was 2015 mit einem einfachen Winkelspanner beginnt, ist inzwischen auf rund 200 Vorrichtungen gewachsen, die mit Bolzen für die Nullpunktschnittstelle ausgestattet sind. Die eigens entwickelten Vorrichtungen beinhalten zunächst für jede Maschine eine Grundplatte mit Spannbolzen, die von den Nullpunktspannmodulen aufgenommen werden.

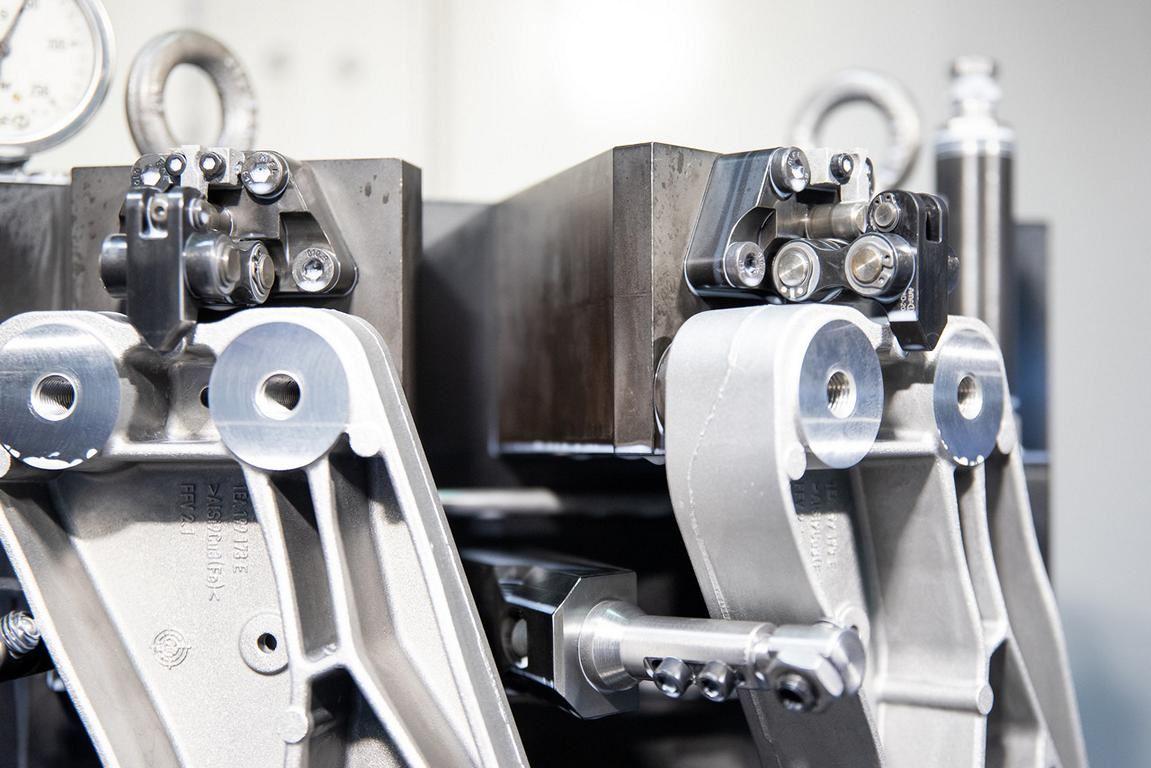

Die Berater von AMF konnten dabei mit vielen Tipps und einen großen Teilsortiment effizient weiterhelfen. Im Einsatz sind zum Beispiel Schwenkspanner, Spannarme, Schließventile und Druckspeicher genauso wie Schnellkupplungen, Manometer, Vertikalspanner oder Abstützelemente und Rohrleitungen sowie die Kupplungsnippel für die Mediendurchführungen. „Dass ein Anbieter so viele Teile in seinem Sortiment führt, hat uns natürlich sehr geholfen und die Beschaffung stark vereinfacht“, betont Gábor Soós.

Gerüstet wird hauptzeitparallel

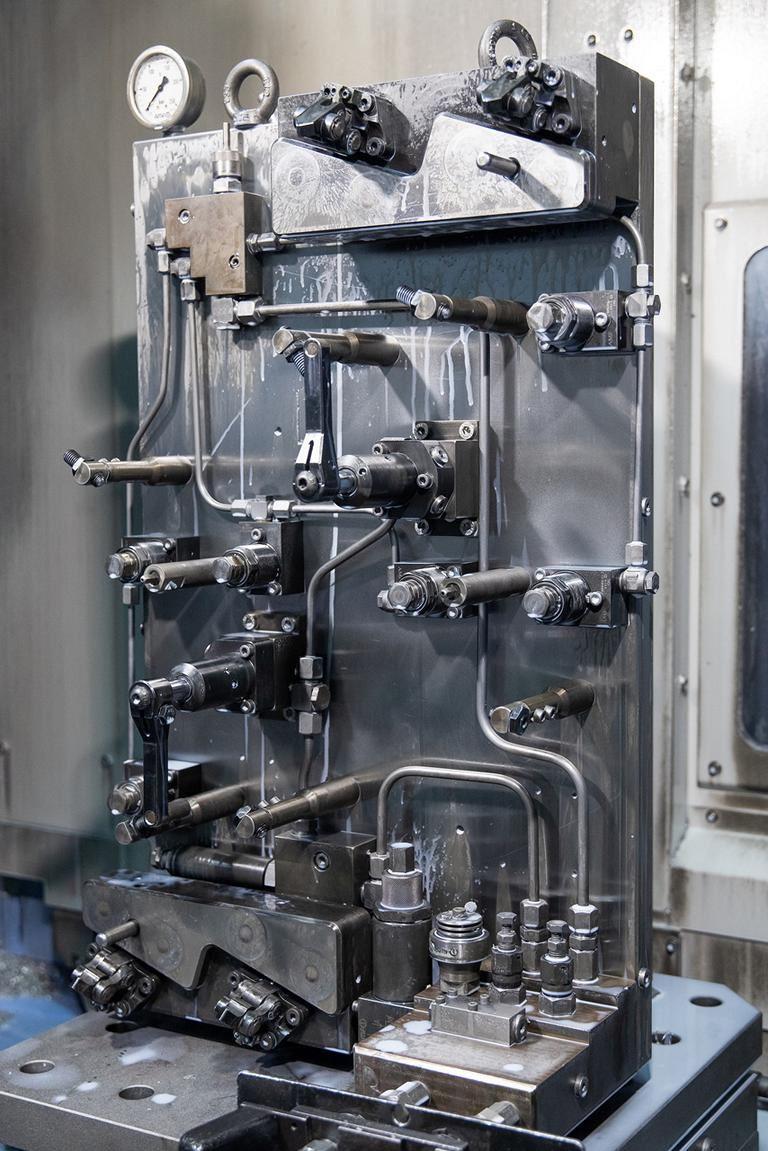

Die Grundplatten sind mit jeweils vier Nullpunktspannmodulen K 10 bestückt. Mit je zehn Kilonewton ziehen sie die Spannbolzen der Grundplatten zuverlässig mit fünf Mikrometer Wiederholgenauigkeit (5 µm) ein, verschließen sie sicher und halten sie mit hohen 25 kN Haltekraft fest. Geöffnet werden die Module hydraulisch mit einem Betriebsdruck zwischen 50 und 60 bar. Weil sie nach dem Spannen durch Federkraft mechanisch verriegelt werden, können die Druckleitungen anschließend jederzeit abgekoppelt werden.

Beladen werden die Vorrichtungen außerhalb der Maschine. Hierzu wird ein Druckspeicher verwendet. So kann Hauptzeitparallel außerhalb des Maschinenraums die nächste Bearbeitung ideal vorbereitet werden. Die Bauteile werden dann in gespanntem Zustand in die Maschine übergeben. Nur so gelingt es, die Rüstzeiten so niedrig zu halten, dass die Teile, die die 42 Druckgießmaschinen überwiegend vollautomatisch gießen, auch ohne große Zeitverzögerung weiterbearbeitet werden können. Die Serienproduktion muss dabei mit Stückzahlen zwischen zehn und 15.000 Stück pro Woche sowohl kleine als auch große Serien bewältigen. „Insbesondere in der Anlaufphase eines neuen Produkts erfordert die Kleinserienproduktion einen schnellen Wechsel der Vorrichtungen, um die Maschinenauslastung auf einem hohen Niveau zu halten“, erklärt uns Gábor Soós.

Unglaubliche 4000 Tonnen Aluminium verarbeiten die Ungarn jeden Monat zu Druckgussteilen. Durch anschließende Weiterbearbeitung entstehen daraus beispielsweise Fahrwerksteile, Motor und Getriebelager und Elektronikgehäuse aber auch komplexe Klimakompressorteile, Scheinwerfer- oder Thermostatgehäuse. Die liefert das Unternehmen in verschiedene Werke von OEMs weltweit. Dazu gehören zum Beispiel BMW, Bentley und Porsche aber auch VW, BASF oder Boge. Meist rangiert Fémalk als 1st-tier-Zulieferer.

Mit gut ausgebildeten, engagierten und motivierten Mitarbeitern sowie durch ein dynamisches Wachstum hat sich das Unternehmen eine bedeutende Position in der europäischen Zulieferindustrie aufgebaut. Neben den Druckgießmaschinen und den Bearbeitungszentren sorgen noch sechs CNC-Drehmaschinen vier Waschmaschinen sowie Bohr- und Gewindeschneidemaschinen zusammen mit speziellen Einpressmaschinen, Strahlmaschinen oder Gleitschleifmaschinen für ein großes Fertigungsspektrum. Die guten Beziehungen zu den Spanntechnik-Experten von AMF sorgen schon seit über zehn Jahren für effiziente Lösungen. So ist die Nullpunkt-Spanntechnik der Fellbacher bei den Ungarn gesetzt und wird für jedes neue Bearbeitungszentrum stets gleich mitgeplant. Und dass das Wachstum weitergehen wird, stellt in Ungarn keiner in Frage.

Firmeninfo Fémalk

Das 1989 von Dr. József Sándor zusammen mit Aluminiumverarbeitern gegründete Unternehmen FÉMALK Zrt. Ist ein vom Gründer inhabergeführter Mittelständler. In der Hauptsache fertigt das Unternehmen Aluminium-Druckgussteilen für die Autoindustrie. Darüber hinaus zählen Oberflächenbehandlung und -bearbeitung sowie verschiedene Montageprozesse zu den Kernkompeten-zen der rund 1200 gut ausgebildeten und engagierten Mitarbeiter. Das Unternehmen produziert inzwischen an drei Standorten. 2014 wurde eine Niederlassung in Dunavarsány eröffnet, die aufgrund Ihrer Ausstattung und Ihres Aufbaus zu den führenden Betrieben Ihrer Art in Europa gezählt werden darf. 2017 wurde ein weiterer Betrieb – als Greenfield-Projekt – in Erdőhorváti eröffnet. Neben der Fertigung unterhält FEMALK eigene Abteilungen für Produktentwicklung, Teileversuche, Werkzeugkonstruktion, Werkzeugherstellung und Instandhaltung. Das ermöglicht rasche und unabhängige kundenorientierte Reaktionen. Zu den Kunden gehören unter anderem sämtliche Automobilhersteller in Europa.

Firmeninfo AMF

Das 1890 als Andreas Maier Fellbach (AMF) gegründete Unternehmen ist heute ein Komplettanbieter in der Spanntechnik und gehört weltweit zu den Marktführern. Durch eine globale Marktpräsenz haben die Mitarbeiter stets ein Ohr für die Probleme der Kunden. Daraus entwickelt AMF mit hoher Lösungskompetenz, kompetenter Beratung, intelligenter Ingenieurleistung und höchster Fertigungsqualität immer wieder Projektanfertigungen und Speziallösungen für Kunden sowie Standardlösungen, die sich am Markt durchsetzen. Mit mehr als 5.000 Produkten sowie zahlreichen Patenten gehören die Schwaben zu den Innovativsten ihrer Branche. Erfolgsgaranten sind bei der Andreas Maier GmbH & Co. KG Schnelligkeit, Flexibilität und 230 gut qualifizierte Mitarbeiter. 2021 erzielte AMF rund 44 Mio. Euro Umsatz.