Rotoren für Kühlwasserpumpen

Kunststoffgebundene, gespritzte Rotoren in großer Stückzahl wirtschaftlich fertigen

Elektrische Kühlwasserpumpen gewinnen mehr und mehr an Bedeutung: Weil sie nicht wie mechanische Pumpen vom Motor über Riemen angetrieben werden, optimieren sie den Kraftstoffverbrauch und reduzieren somit die Emissionen bei Verbrennern. Bei Hybrid- und Elektrofahrzeugen kühlen sie die Brennstoffzellen-Stacks, die Batterie sowie die Elektronikbauteile. Zudem sorgen sie für eine funktionierende Innenraumheizung. Eine Kernkomponente der Kühlwasserpumpe ist der „Antriebsrotor mit Flügelrad“. MS-Schramberg, Entwickler und Produzent von Magnet- und Systemlösungen, hat die Baugruppe auf die Kundenanforderungen optimiert und eine Fertigung für sehr hohe Stückzahlen eingeführt.

Die Anforderungen an die Rotorbaugruppen in Kühlwasserpumpen sind enorm. Sie müssen beständig sein gegen eine Vielzahl an Kühlmedien und extreme Temperaturunterschiede von minus 40 bis plus 150 Grad Celsius aushalten können. Damit sind sie immer wieder Temperaturschocks ausgesetzt. Um Vibrationen und somit Geräuschentwicklung zu vermeiden, sind nur minimale Unwuchten zulässig. Für eine wirtschaftliche Produktion sollten zudem die verwendeten Magnetmaterialien möglichst ressourcenschonend eingesetzt – und Seltenerdwerkstoffe weitestgehend vermieden oder zumindest reduziert werden. Denn diese sind starken Preisschwankungen unterworfen. Knapp 97 Prozent der Seltenerd-Materialien kommen aus China. Damit bestehen Abhängigkeiten, die Hersteller vermeiden wollen.

Eine Antwort darauf sind kunststoffgebundene, gespritzte Magnetrotoren, die mit einem Flügelrad verbunden und gelagert sind. Diese Baugruppe, die das Herzstück der Pumpe darstellt, lässt sich mit der Mehrkomponenten-Spritzgießtechnik in enorm hoher Stückzahl wirtschaftlich produzieren. Die Fertigungstechnik kann mit weiteren Prozessen ergänzt werden, etwa mit der Zuführung von Buchsen oder Achsen sowie dem anschließenden Verpacken. Durch den hohen Automatisierungsgrad lassen sich dadurch hohe Qualitätsstandards erreichen.

Das passende Magnetcompound

Zunächst gilt es, das optimaleMagnetcompound für die jeweilige Anwendung auszuwählen. Da dieses chemisch beständig sein muss und ohne Seltenerdwerkstoffe auskommen sollte, bietet sich als Magnetmaterial Hartferrit (HF) an. MS-Schramberg entwickelt und fertigt diese Compounds abgestimmt auf das jeweilige Produkt und die Prozess-Anforderungen und nutzt für die Weiterverarbeitung die Mehrkomponenten-Spritzgießtechnik. Um das Magnetmaterial während des Prozesses mehrpolig auszurichten und zu magnetisieren, sind in den Werkzeugen Magnetsysteme integriert. Compound und Prozess lassen sich entsprechend der magnetischen Leistungsanforderungen optimieren.

Erforderlich sind an den Bauteilen dazu meist große Wandstärken, die sich ungünstig auf die Qualität auswirken können, da es zu Einfallstellen und Lunkerbildung kommen kann. Auch die magnetische Ausrichtung kann negativ beeinträchtigt werden. Zudem erfordern große Wandstärken lange Zykluszeiten, welche die Wirtschaftlichkeit im Spritzgiessprozess negativ beeinflussen. Deshalb erfolgt die Fertigung mehrstufig: Der Rotor wird in einen inneren und einen äußeren Ring unterteilt. Im Mehrkomponenten-Spritzgießwerkzeug werden dazu die Komponenten für den inneren und den äußeren Bereich des Rotors in gesonderten Kavitäten gefertigt. Dieses Vorgehen verkürzt die Zykluszeiten für den Spritzgießprozess um knapp die Hälfte. Zudem sind höhere Wuchtgüten und geringere Bauteiltoleranzen umsetzbar. Dazu kommt, dass sich innerhalb der aufgeteilten Fertigungsschritte auch die magnetische Ausrichtung verbessert – dies erhöht die magnetische Leistung des Rotors.

Seltenerdwerkstoffe reduzieren

Der Trend geht zu immer kompakteren Kühlwasserpumpen mit immer höheren Leistungen. Ohne Seltenerdwerkstoffe lässt sich dies meist nicht umsetzen. Durch den mehrstufigen Spritzprozess und das optimierte Verhältnis mit Hartferrit können die Seltenerdcompounds minimiert werden. Dazu spritzt MS-Schramberg den inneren Rotorbereich zunächst mit einem HF-Compound, anschließend den dem Stator naheliegenden äußeren Bereich des Rotors – zum Beispiel mit Neodym-Eisen-Bor (NdFeB) (Bild 1). Um den Einsatz dieses Seltenerdwerkstoffs so gering wie möglich zu halten, eignet sich das Prinzip der magnetischen Superpositionen. Dabei addieren sich die Magnetfelder in idealer Weise.

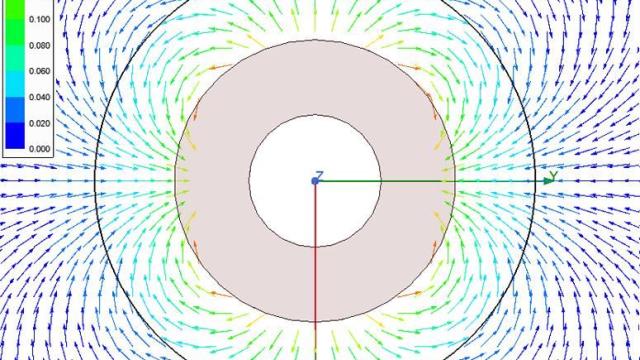

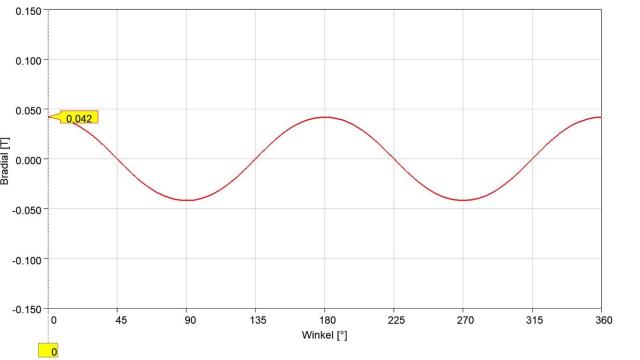

Ein Beispiel: Ein vierpoliger Rotor wird aufgeteilt. Die durch den inneren Magneten erzeugte Flussdichte beträgt 42 Millitesla , die des äußeren 105 Millitesla. Die Summe ergibt – abgesehen von kleinen Rundungsfehlern – eine Flussdichte des Komplettrotors von 147 Millitesla. Beide ergänzen sich mit ihren erzeugten magnetischen Flussdichten ideal. Dank des magnetischen Überlagerungsprinzips kann sowohl Material – sprich Seltenerdwerkstoff – eingespart als auch der Prozess optimiert werden. NdFeB wird nur im äußeren Bereich verwendet, da hier die höhere Remanenz und Koerzitivfeldstärke effektiv die Wirkung unterstützt. Durch die magnetische Superposition trägt das günstige Hartferrit-Compound weiterhin zur Leistungssteigerung bei.

Wirtschaftlicher Ersatz von Blechpaketen durch Hartferritcompound

Um bei größeren Rotoren die Wandstärke der Magnete zu reduzieren, werden ihre inneren Bereiche häufig durch Blechpakete ausgeführt. Diese dienen dabei als Magnetträger und optimieren den Magnetkreis. Auch hier lässt sich das Prinzip der Superposition anwenden: Damit kann entweder die Leistung des Rotors weiter erhöht oder bei gleicher Leistung das Blechpaket eingespart werden. In einem konkreten Anwendungsfall sind beim Rotor ein herkömmliches Blechpaket sowie isotropes NdFeB mit einem Volumen von 3,22 Kubikzentimeter verbaut. Kommt nun anstelle des Blechpakets Hartferrit zum Einsatz, kann dies den Anteil des Seltenerdwerkstoffs um bis zu 30 Prozent reduzieren. Da die Materialkosten von Hartferrit-Compounds um den Faktor drei günstiger sind als das sonst benötigte Blechpaket, ist das ein deutlicher Kostenvorteil. Zudem ist das Hartferrit-Compound mit seiner geringeren spezifischen Dichte leichter als Stahl.

Als Basis für diese Prozesse setzt MS-Schramberg auf Berechnungen und Simulationen, die sich auf Produkt, Werkzeug und Prozess beziehen. Dazu gehören unter anderem die magnetfeldtechnische Simulation, um den magnetischen Kreis auszulegen, sowie die Strukturanalyse und thermischen Analysen. Die numerische Strömungsmechanik (Computational Fluid Dynamics - CFD) bestehend aus den Strömungs- und thermischen Analysen sowie der Fluid-Festkörper-Interaktion. Mit Virtual Molding lassen sich weiterhin Werkzeug- und Fertigungsprozess analysieren und optimieren. Dabei können auch Polymerschmelzeströmungen im Spritzgießprozess berechnet sowie die Verteilung von Füllstoffen darin vorhergesagt werden.